Kapitel

Preuß. Nebenbahnlok T3

Wie schon so oft stellt sich die Frage auf welcher

Basis soll dieses Modell aufgebaut werden. Es gibt

einige gute Baupläne von der T3, insbesondere der

Baugröße 5 Zoll, also Spurweite 127 mm. Im

einschlägigen Fachhandel wird auch so manches gute

Teil angeboten. Aber nach langem Studium dieser

vorhandenen Möglichkeiten haben mein Freund und

ich den Entschluss gefaßt, eine ganz neue Maschine

nach dem Original zu entwerfen und konstruieren.

Grundsätzlich waren alle gebauten Maschinen gleich

- ja, aber nur von Weitem! Nun, die T3 ist

hundertfach im Original gebaut worden und jede war

in irgendeiner Position verschieden. Denn der

technische Fortschritt war auch damals

unverkennbar. Darum sei auch dem Modellbauer

erlaubt beim Entwurf seiner Maschine grunsätzlich

dem Original zu folgen aber auch eigene

Vorstellungen einzubringen. Auch bei meinem

Vorhaben waren viele Originalfotos und auch alte

Archiv-Zeichnungen eine wesentliche

Hilfe

beim

Entwurf der Maschine. Nicht alle

Originalausführungen lassen sich ohne Probleme

herunterrechnen und da muß versucht werden dem

Original so nahe wie möglich zu kommen. So habe

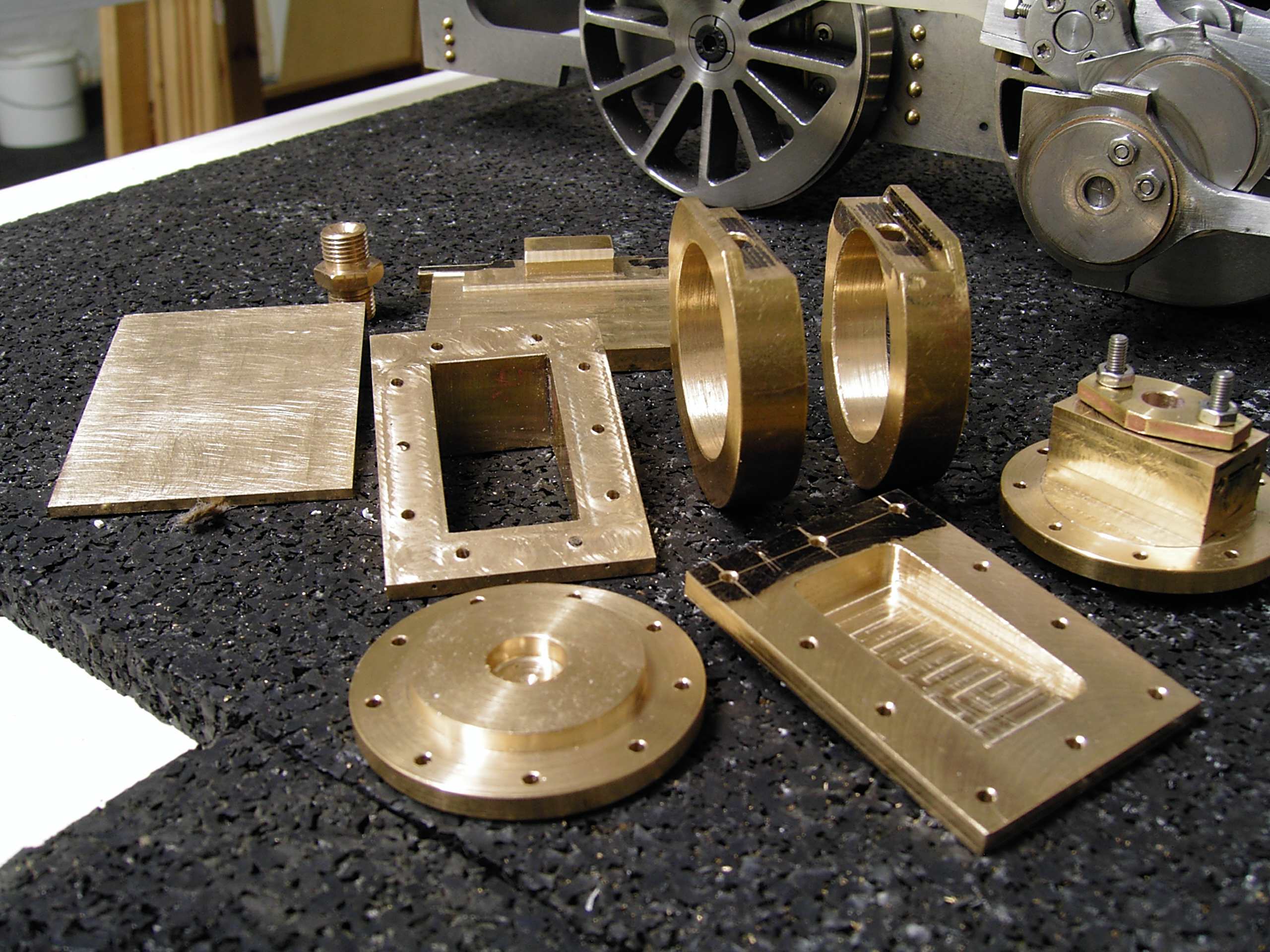

ich z.B die Zylinder nicht als gegossenen Rohling

entworfen sondern aus div. Einzelteilen

zusammengestellt und teilweise hart verlötet.

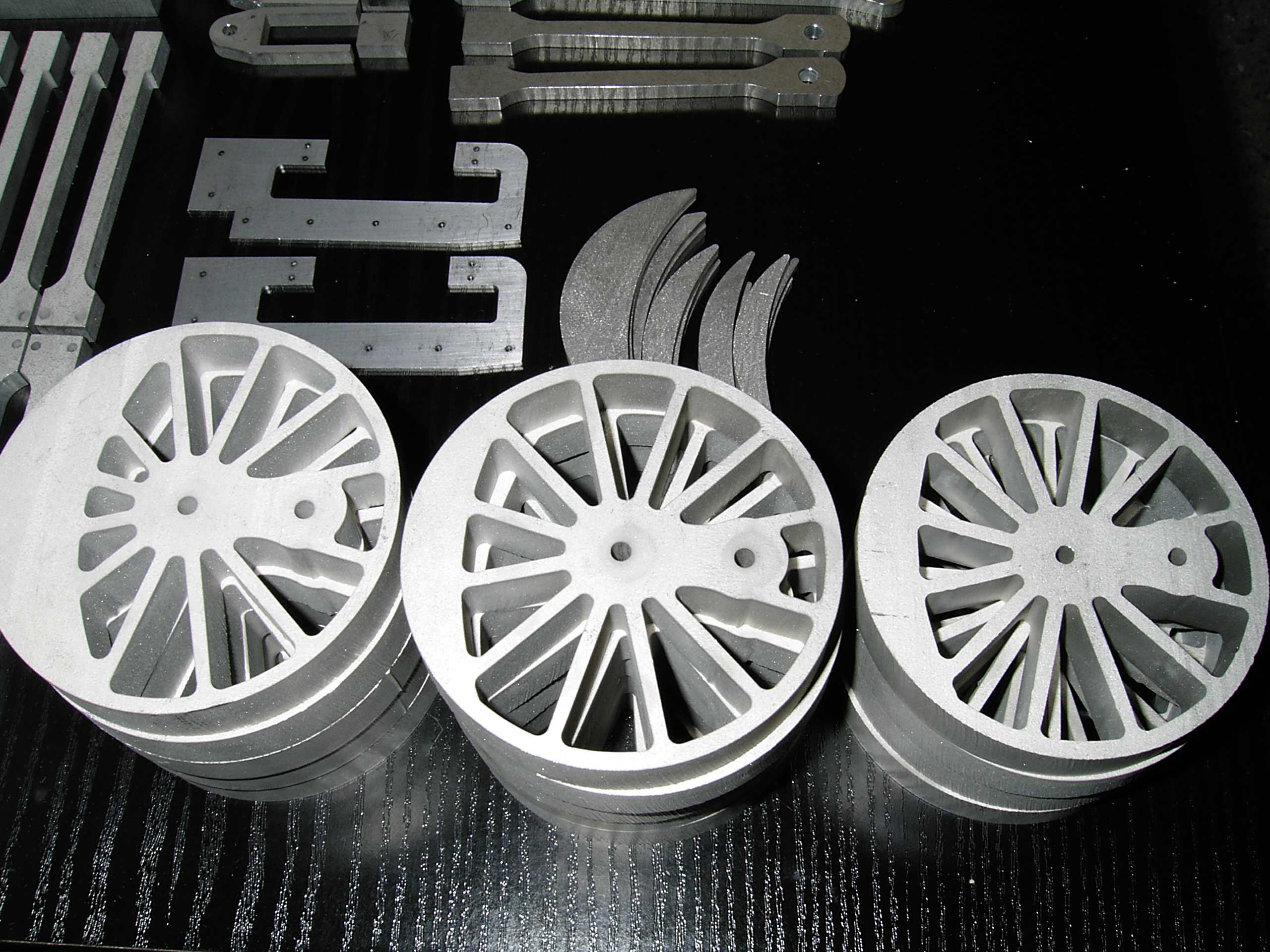

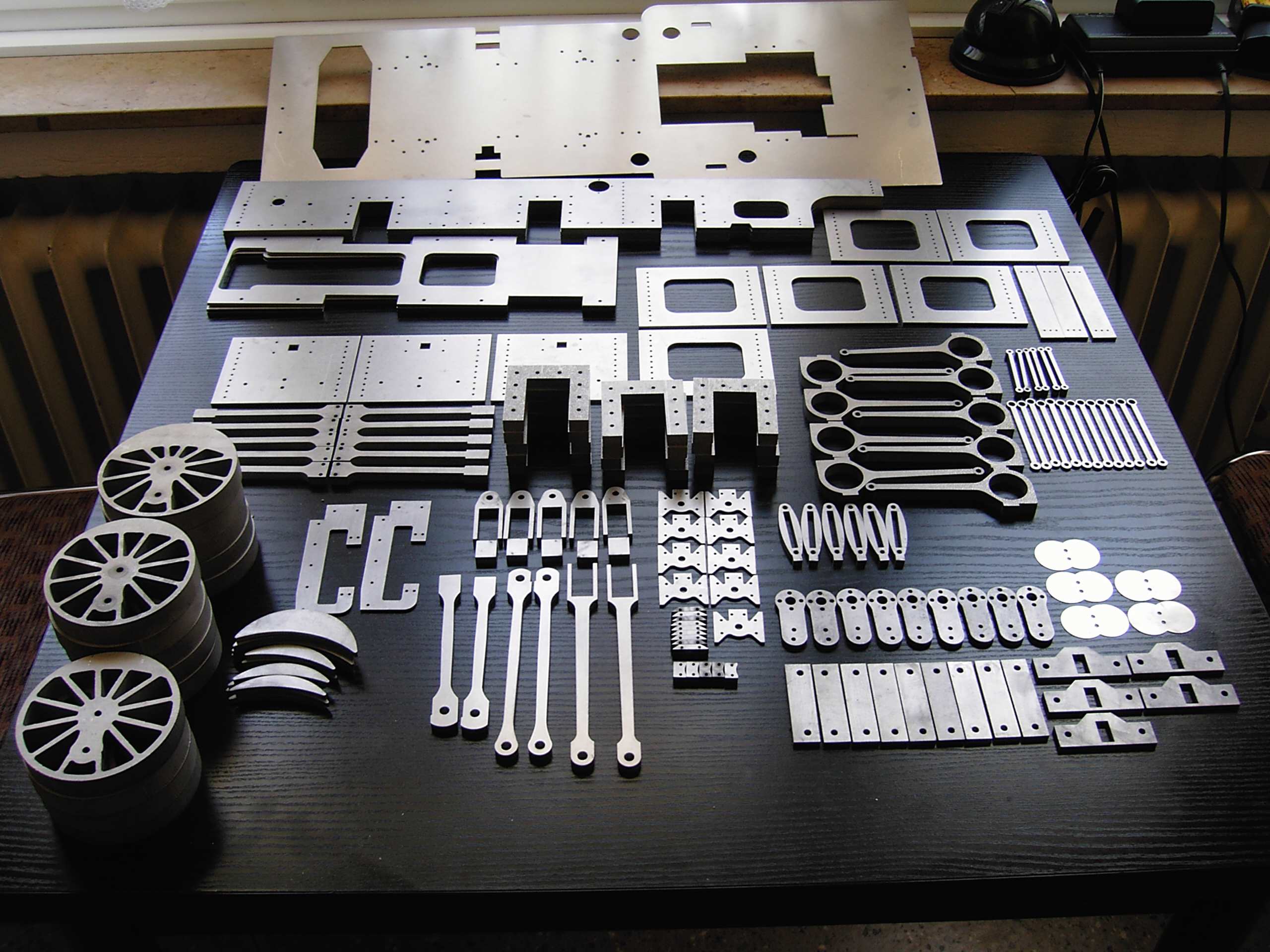

Gleiches gilt auch für die Räder. Diese wurden aus

dem Vollen mit Wasserstrahl ausgeschnitten. Ferner

wurden auch alle Rahmenteile, sowie das gesamte

Triebwerk auf diese Weise angefertigt und lagen

somit als Rohlinge vor. Als Besonderheit sei

darauf verwiesen, daß das gesamte Fahr- und

Triebwerk sowie die Räder aus Edelstahl

gefertigt sind. Es wurden auch einige Teile

vereinfacht. So sind z.B. die Achslagerführungen

am Rahmen nicht gegossen und mit

Verstärkungsrippen versehen, sondern aus dem

Vollen geschnitten. Auch das hat es im Original

gegeben. Also irgendwie passt es also doch

wieder.

beim

Entwurf der Maschine. Nicht alle

Originalausführungen lassen sich ohne Probleme

herunterrechnen und da muß versucht werden dem

Original so nahe wie möglich zu kommen. So habe

ich z.B die Zylinder nicht als gegossenen Rohling

entworfen sondern aus div. Einzelteilen

zusammengestellt und teilweise hart verlötet.

Gleiches gilt auch für die Räder. Diese wurden aus

dem Vollen mit Wasserstrahl ausgeschnitten. Ferner

wurden auch alle Rahmenteile, sowie das gesamte

Triebwerk auf diese Weise angefertigt und lagen

somit als Rohlinge vor. Als Besonderheit sei

darauf verwiesen, daß das gesamte Fahr- und

Triebwerk sowie die Räder aus Edelstahl

gefertigt sind. Es wurden auch einige Teile

vereinfacht. So sind z.B. die Achslagerführungen

am Rahmen nicht gegossen und mit

Verstärkungsrippen versehen, sondern aus dem

Vollen geschnitten. Auch das hat es im Original

gegeben. Also irgendwie passt es also doch

wieder.

Die Neukonstruktion, die vielen Projektentwürfe, letztlich die Erstellung aller Zeichnungen hat etwas mehr als ein Jahr an Zeit und Aufwand gekostet. Ohne Computer hätte alles viel länger gedauert.

Die Realisierung

Bei den Konstruktionsarbeiten wurde vorrangig

zunächst das Fahrwerk zu Papier gebracht. Da ich

mich, wie oben beschrieben, auch der heute

möglichen Herstellungstechniken, wie das Schneiden

von Blechen mit Laser- und

Wasserstrahl, bedienen wollte, habe ich alle

Bauteile die hierfür in Frage kamen, in ein

spezielles DXF-Format gebracht. Dieses

Zeichnungsformat kann von den Schneidemaschinen

gelesen werden und das Material wird dann

mit einer unglaublichen Genauigkeit

ausgeschnitten.

Bearbeitungszuschläge können vorher in den

Zeichnungen eingegeben werden. Materialien bis

etwa 2,5 mm werden mit Laser geschnitten. Denn bei

dünnen Materialien ist die strukturverändernde

Hitzeentwicklung beim Schneiden nicht weiter

schädlich (Verzug etc). Dickere Materialien bis

etwa 40 mm Stärke werden mit Wasserstrahl, unter

Hinzufügung von Abrasiv-Sand, mit mehr als 3000

bar Wasserstrahdruck, geschnitten. Die

Schnittflächen sind so sauber, daß eine

Nachbearbeitung nicht unbedingt erforderlich ist.

Allerdings, je dicker das Material um so mehr wird

die Schnittfläche ganz leicht konisch. Deshalb auf

bei kritischen Schnittflächen ein

Bearbeitungszuschlag, wie z.B. Lagertaschen im

Rahmen etc..

Bearbeitungszuschläge können vorher in den

Zeichnungen eingegeben werden. Materialien bis

etwa 2,5 mm werden mit Laser geschnitten. Denn bei

dünnen Materialien ist die strukturverändernde

Hitzeentwicklung beim Schneiden nicht weiter

schädlich (Verzug etc). Dickere Materialien bis

etwa 40 mm Stärke werden mit Wasserstrahl, unter

Hinzufügung von Abrasiv-Sand, mit mehr als 3000

bar Wasserstrahdruck, geschnitten. Die

Schnittflächen sind so sauber, daß eine

Nachbearbeitung nicht unbedingt erforderlich ist.

Allerdings, je dicker das Material um so mehr wird

die Schnittfläche ganz leicht konisch. Deshalb auf

bei kritischen Schnittflächen ein

Bearbeitungszuschlag, wie z.B. Lagertaschen im

Rahmen etc..

Es war allerdings auch ein Problem eine Firma zu finden die diese Technik für mich ausführte. Ich habe etwa 10 Firmen, unter Zusendung aller erforderlicher Zeichnungsunterlagen, angeschrieben und um ein Angebot gebeten. Nicht eines dieser Unternehmen hat geantwortet obwohl sich alle ohne Ausnahme im Internet als die Besten und Kompetentesten dargestellt haben. Schade!

Letztlich hat mir mein Neffe in Österreich geholfen und hat die Sachen für mich in bester Qualität fertigen lassen.

Wie gesagt, wurde der größte Teil der Maschine aus Edelstahl gefertigt. Für die Schneidarbeiten mit Laser bzw. Wasser war das kein Problem. Die spanabhebende Bearbeitung dieses Material erfordert allerdings Werkzeuge in allerbester Qualität. Gewindeschneiden, z. B. in den Rahmenwangen oder den Kuppelstangen, erweist sich spätesten bei Gewinden unter M4, als fast unlösbares Problem. Als Alternative bieten sich Durchgangslöcher an. Vorsichtshalber habe ich dies schon bei der Konstruktion des Modells berücksichtigt. Es hat sich auch gezeigt, dass bei der Bearbeitung ein sehr guter HSS-Stahl manchmal bessere Ergebnisse liefert als dies bei Einsatz von Hart-Metall-Stählen der Fall ist.

Die erste Bauergebnisse

Triebwerk und Radsätze

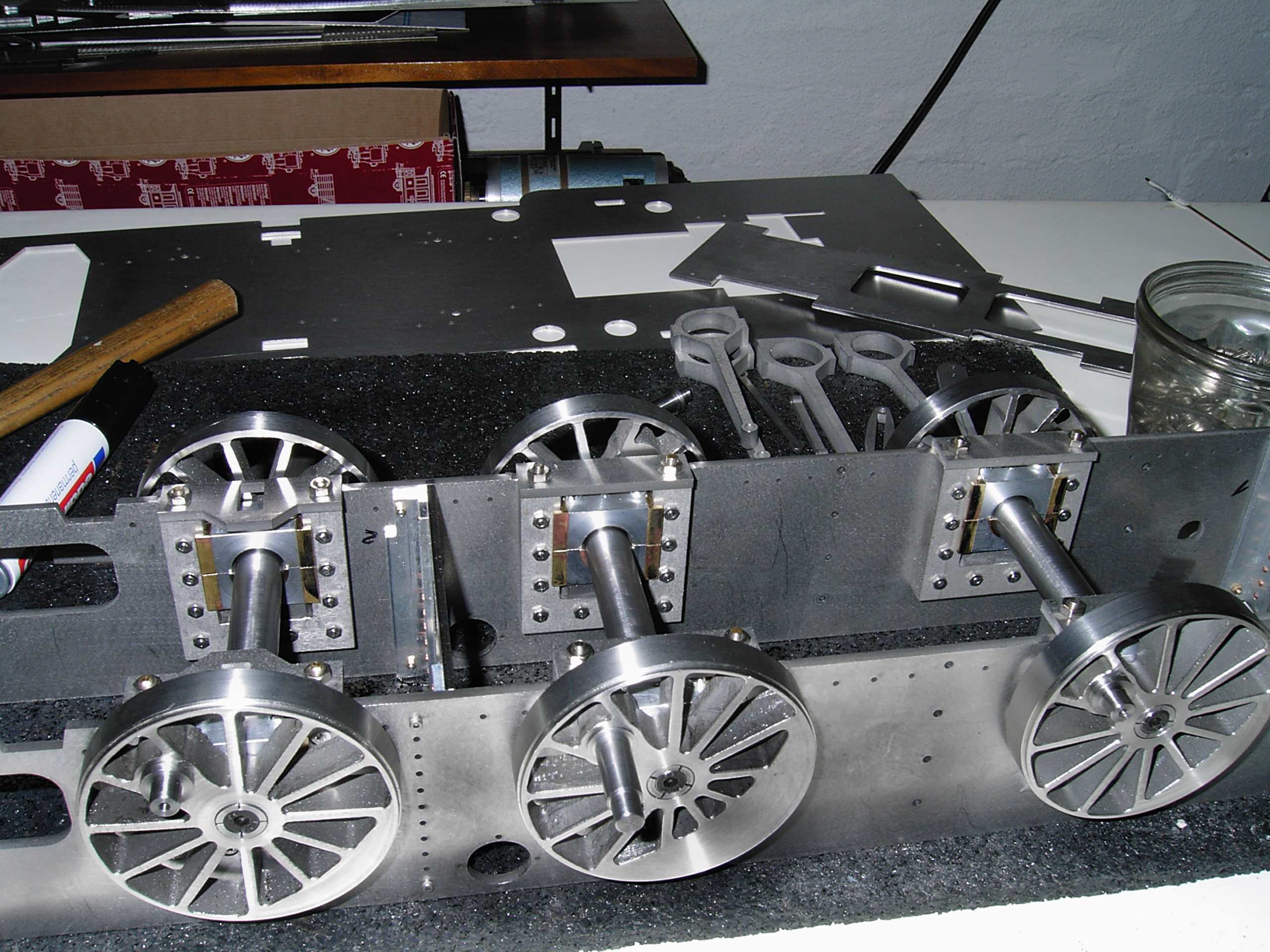

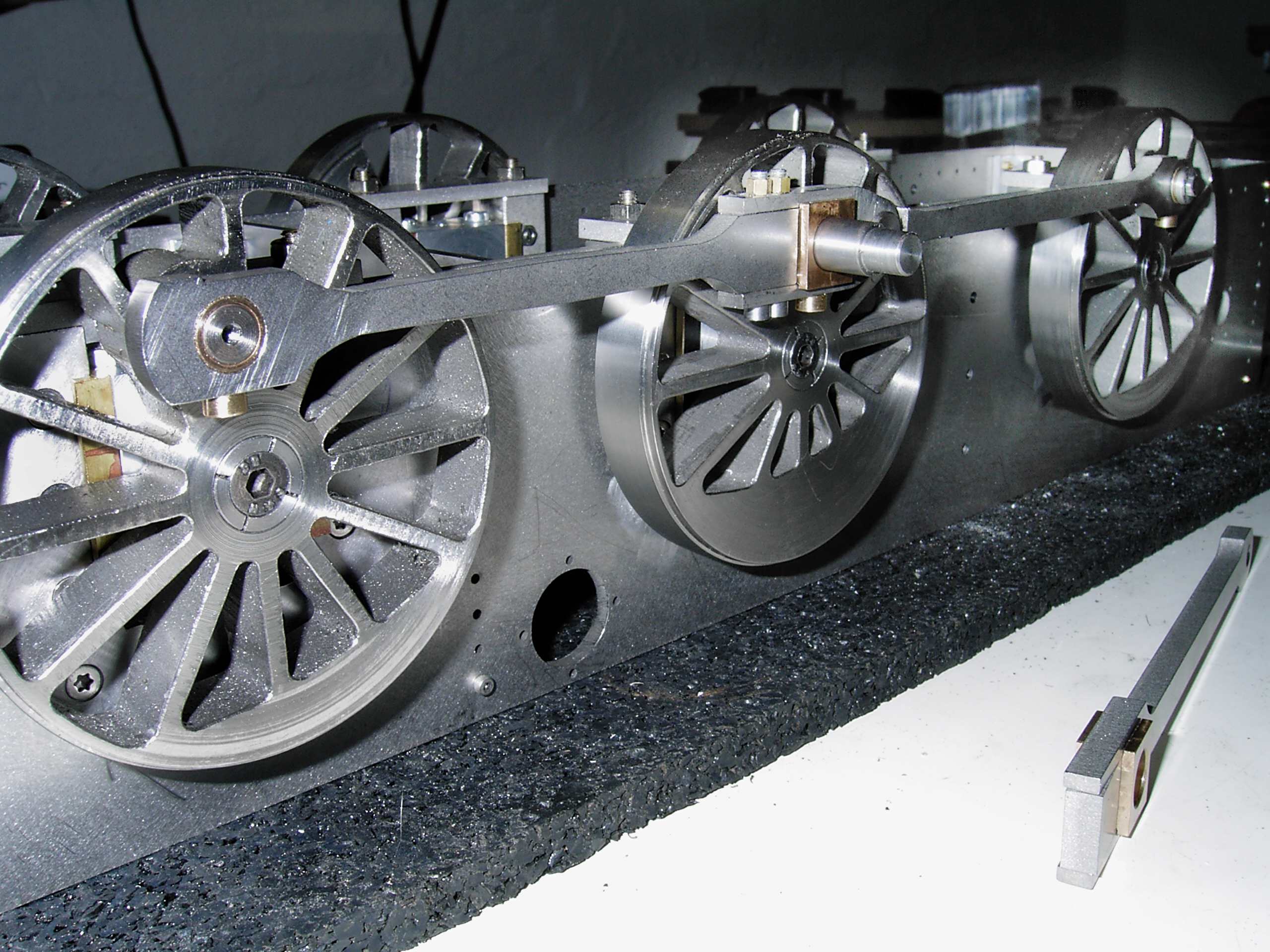

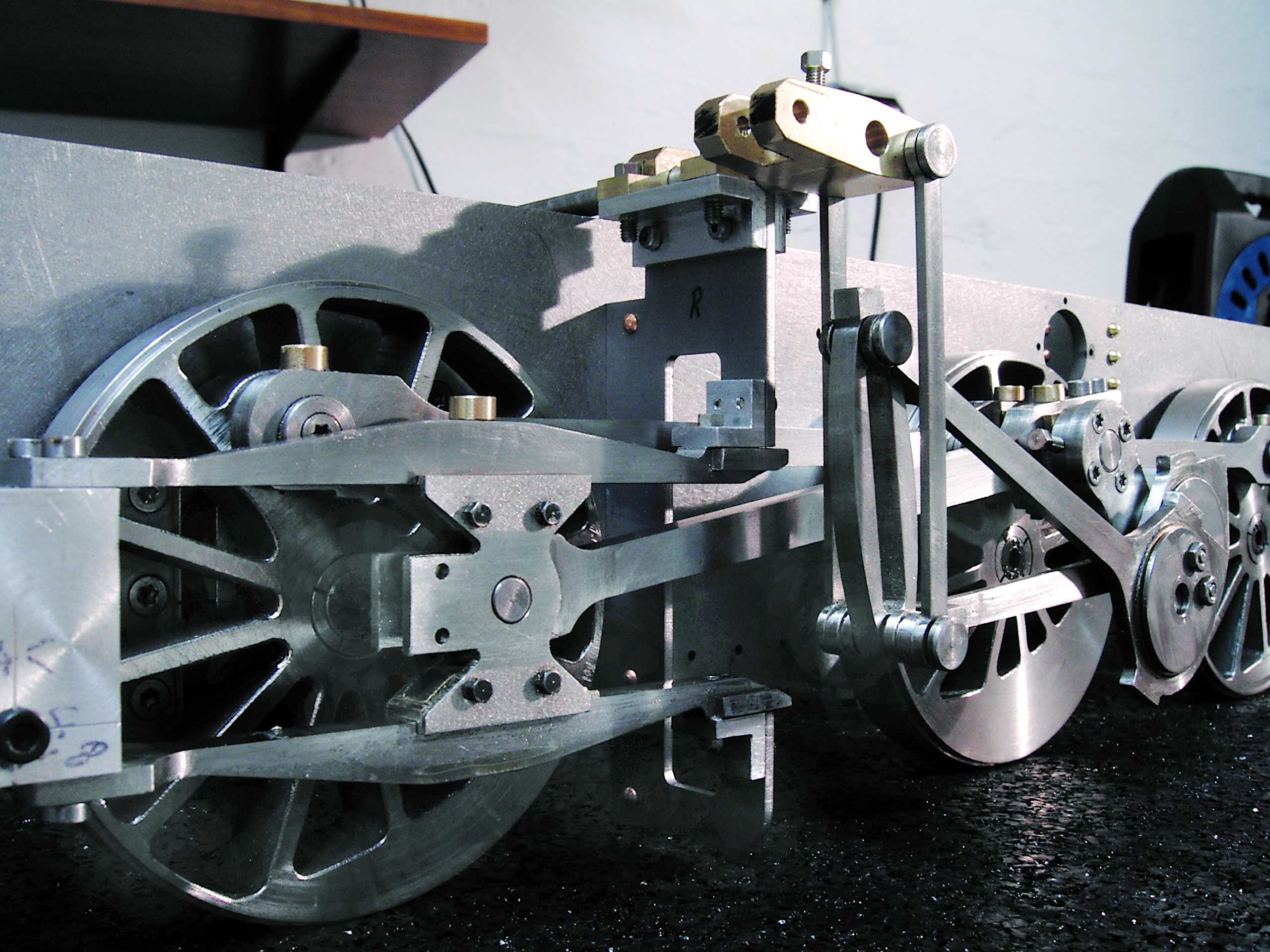

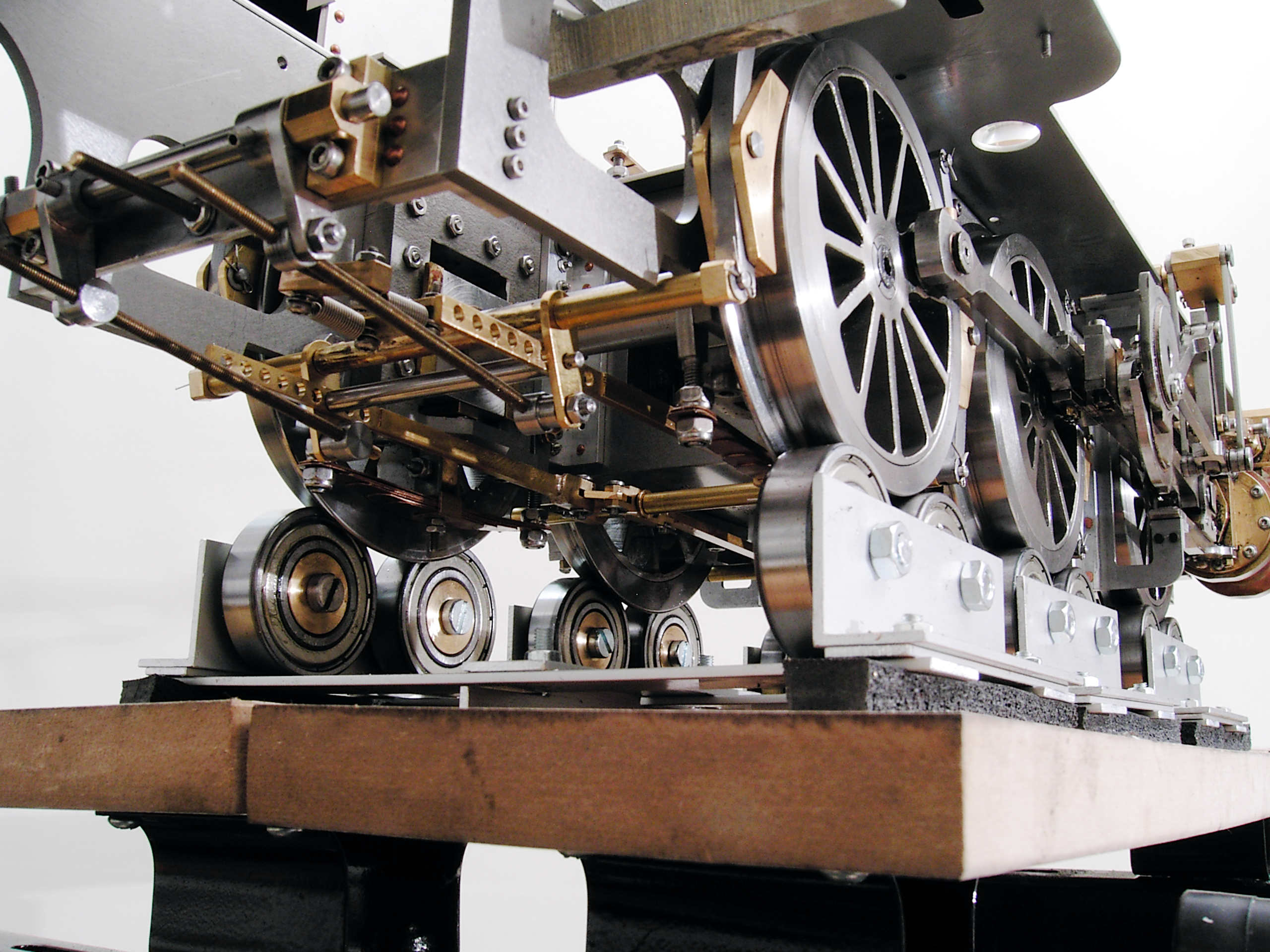

Nachdem nun alle Rohbauteile zum Fahrwerk und

Maschinenrahmen vorlagen, habe ich zunächst

damit

begonnen das Kuppelgestänge

anzufertigen. Dazu gehörten die Kuppel- und

Treibstangen. Dank der vorbildlichen und sauberen

Schneidarbeiten konnte direkt mit der Bearbeitung

der Lagerstellen,

begonnen das Kuppelgestänge

anzufertigen. Dazu gehörten die Kuppel- und

Treibstangen. Dank der vorbildlichen und sauberen

Schneidarbeiten konnte direkt mit der Bearbeitung

der Lagerstellen,

Bronzebuchsen und Lagersteine der

Stangen begonnen werden. Die Bronzebuchsen für die

vorderen und hinteren Kuppelrad-Kurbelzapfen

wurden vor dem mittelfesten Einpressen in die

Kuppelstangen, mit einer Weichlotpaste bestrichen.

Nach genauer Positionierung der Buchsen erfolgte

durch Erhitzung eine saubere Verlötung mit der

Stange. Dieses Verfahren hat den Vorteil, daß ein

späteres eventuelles Wechseln der Lagerbuchse bei

Verschleiß, ohne Probleme möglich

ist.

Bronzebuchsen und Lagersteine der

Stangen begonnen werden. Die Bronzebuchsen für die

vorderen und hinteren Kuppelrad-Kurbelzapfen

wurden vor dem mittelfesten Einpressen in die

Kuppelstangen, mit einer Weichlotpaste bestrichen.

Nach genauer Positionierung der Buchsen erfolgte

durch Erhitzung eine saubere Verlötung mit der

Stange. Dieses Verfahren hat den Vorteil, daß ein

späteres eventuelles Wechseln der Lagerbuchse bei

Verschleiß, ohne Probleme möglich

ist.

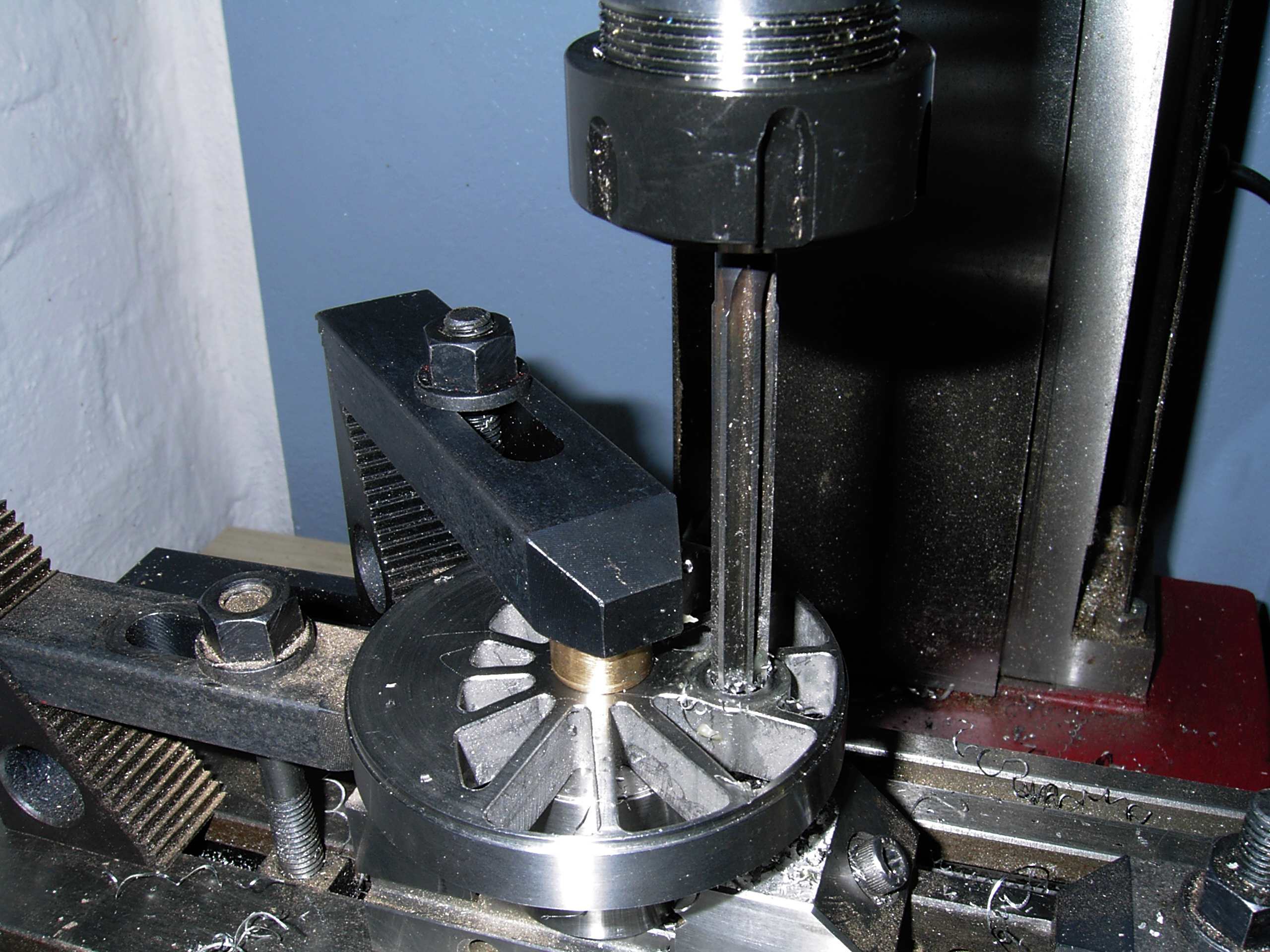

Nach Fertigstellung des Kuppelgestänges wurden

dann die Radsätze in Angriff genommen. Dank der

neuen größeren Drehbank konnte ich jetzt die

Radrohlinge gemäß Zeichnung fertig gedreht.

Wert wurde auf genauen Rundlauf und

Passgenauigkeit des Aussendurchmessers gelegt,

Wert wurde auf genauen Rundlauf und

Passgenauigkeit des Aussendurchmessers gelegt,

denn hier werden später die separat

erstellten Radbandagen aufgeschrumpft.

Diesbezüglich habe ich eine besondere

Spannvorrichtung erstellt. Diese Vorrichtung

gestattete eine Aufnahme des Rades in der

Achsbohrung zwecks drehen des äußeren Umfanges.

Die Befestigung der Radnaben auf dieser

Vorrichtung sowie auch auf der Achse erfolgt nach

dem umgekehrten Verfahren einer Spannzange.

Diesbezüglich ist der Sitz der Radachse vierfach

geschlitzt und intern mit einem Konus versehen. In

diesen Konus wird eine entsprechend bearbeite

konische Innensechskantschraube eingedreht und

festgezogen. Die Spreizwirkung ist gewaltig und

das Rad sitzt bombenfest. Diese Art der

Radbefestigung ist keineswegs neu und schon

von Modellbauern angewand worden.

denn hier werden später die separat

erstellten Radbandagen aufgeschrumpft.

Diesbezüglich habe ich eine besondere

Spannvorrichtung erstellt. Diese Vorrichtung

gestattete eine Aufnahme des Rades in der

Achsbohrung zwecks drehen des äußeren Umfanges.

Die Befestigung der Radnaben auf dieser

Vorrichtung sowie auch auf der Achse erfolgt nach

dem umgekehrten Verfahren einer Spannzange.

Diesbezüglich ist der Sitz der Radachse vierfach

geschlitzt und intern mit einem Konus versehen. In

diesen Konus wird eine entsprechend bearbeite

konische Innensechskantschraube eingedreht und

festgezogen. Die Spreizwirkung ist gewaltig und

das Rad sitzt bombenfest. Diese Art der

Radbefestigung ist keineswegs neu und schon

von Modellbauern angewand worden.

Es ging nun darum die genaue

Kurbelzapfenzentrale festzulegen.

Es ging nun darum die genaue

Kurbelzapfenzentrale festzulegen.

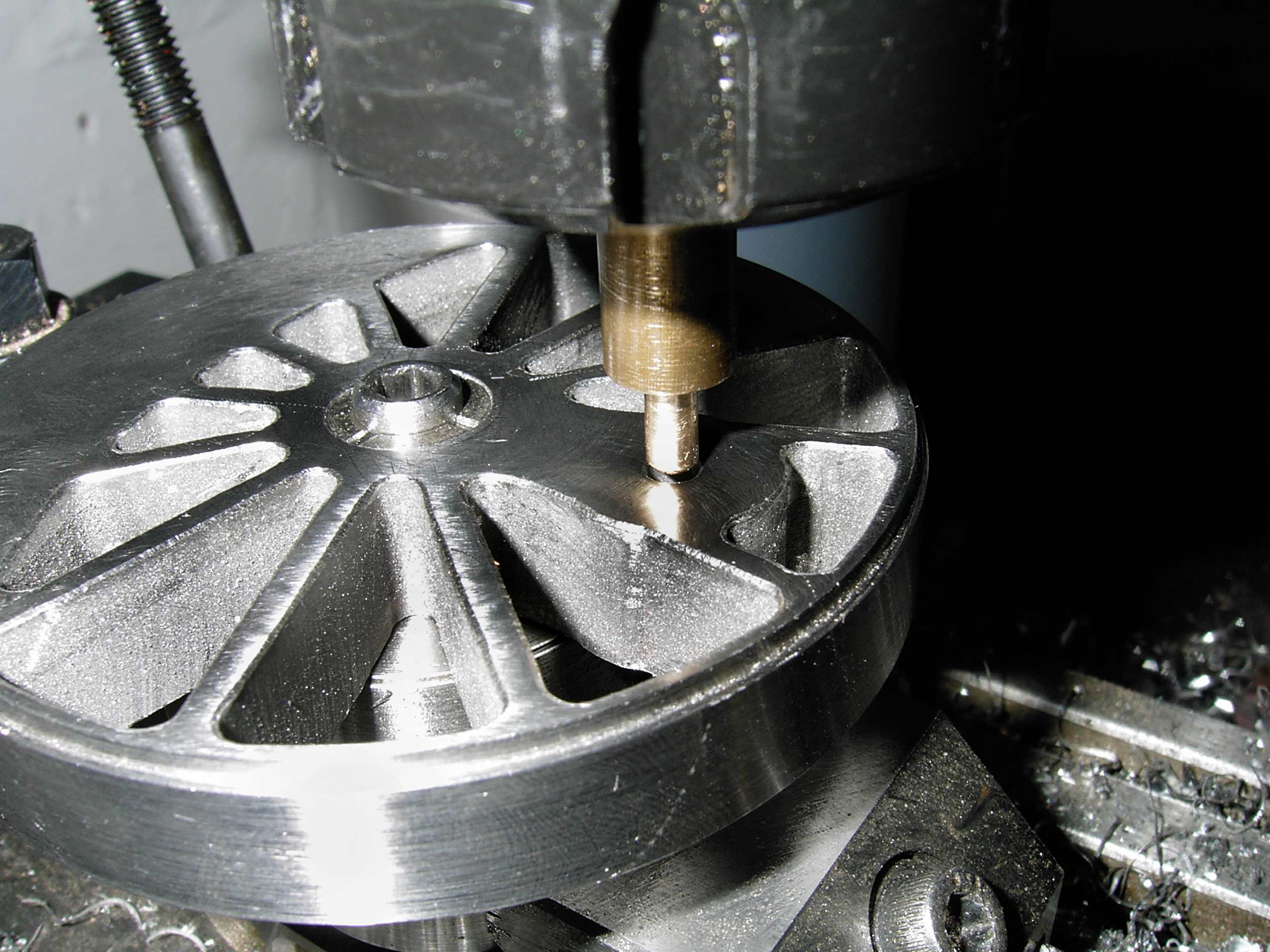

Diese Arbeiten erledigte ich auf der

Fräsmaschine und das setzt voraus, daß die

Senkrechte der Fräsachse unbedingt genau zum

Spanntisch liegen mußte. Für die Aufnahme des

Rades kam wieder meine Drehvorichtung zum Zuge.

Die Positionsbohrung des Kurbelzapfens war bereits

vorhanden (mit Wasserstrahl nach Zeichnung

geschnitten. Genauigkeit Mitte-Mitte +- 0,02 mm).

Nach Ermittlung der genauen Koordinate, brachte

ich beim ersten Rad die Zapfenbohrung ein (Bohren

und Reiben). Ohne die Maschine weiter zu

verstellen, verfuhr ich bei den restlichen Rädern

in gleicher Weise. Die Kurbelzapfen sind

ebenfalls wie die Achsen befestigt, wobei

zusätzlich die Kurbel-Zapfen der Treibräder vor

dem Festziehen noch mit LOCTITE

Wellensicherung bestrichen wurden. Das

Aufschrumpfen der Radbandagen erfolgte zu einem

späteren Zeitpunkt.

Diese Arbeiten erledigte ich auf der

Fräsmaschine und das setzt voraus, daß die

Senkrechte der Fräsachse unbedingt genau zum

Spanntisch liegen mußte. Für die Aufnahme des

Rades kam wieder meine Drehvorichtung zum Zuge.

Die Positionsbohrung des Kurbelzapfens war bereits

vorhanden (mit Wasserstrahl nach Zeichnung

geschnitten. Genauigkeit Mitte-Mitte +- 0,02 mm).

Nach Ermittlung der genauen Koordinate, brachte

ich beim ersten Rad die Zapfenbohrung ein (Bohren

und Reiben). Ohne die Maschine weiter zu

verstellen, verfuhr ich bei den restlichen Rädern

in gleicher Weise. Die Kurbelzapfen sind

ebenfalls wie die Achsen befestigt, wobei

zusätzlich die Kurbel-Zapfen der Treibräder vor

dem Festziehen noch mit LOCTITE

Wellensicherung bestrichen wurden. Das

Aufschrumpfen der Radbandagen erfolgte zu einem

späteren Zeitpunkt.

Für die Achsen habe ich einen hochwertigen Chrom-Stahl verwendet. Es handelte sich um alte Königswellen von Außenbordmotoren. Die sind zwar nicht ganz rostfrei, dafür aber in der Qualität gut und zum Null-Tarif.

Es kam mir schon mal der Gedanke die Achslager

über Kugellager zu realisieren. Doch davon bin ich

schnell wieder abgekommen. So habe ich mich

entschlossen die guten alten Bronzelager zu

verwenden und zwar als Halbschalen ausgeführt. Das

heißt, jeder Achslagerstelle hat nur oberhalb,

also da wo die Last ist, eine Halb-Lagerschale aus

Bronze. Die eigentlichen Achslagergehäuse habe ich

zweiteilig aus Aluminium gefertigt

(Kostengründe!), wobei dann jedes dieser

Achlagergehäuse über 8 angeschraubte

Bronze-Schleißplatten verfügt. So wird eine

saubere Führung der Lagerblöcke im Maschinenrahmen

erreicht. Die Fertigung der Bronze-Halbschalen war

nicht ganz einfach. Zunächst habe ich ein

passendes Bronze-Rundmaterial auf der

Fräsmaschine

genau mittig durchgesägt. Die halben

Stücke wurden anschließend mit stark

silberhaltigen Weichlot wieder zusammen gelötet.

Jetzt konnte ich daraus drei komplette

Lagerbuchsen fertigdrehen. Durch vorsichtiges

Anwärmen wurde die Lötstelle gelöst und ich hatte

meine sechs Lagerschalenhälften. Die Lagerschalen

werden durch einen Hohlzapfen gegen Verdrehen

gesichert, wobei der Hohlzapfen gleichzeitig eine

Ölzufuhr zur Lagerstelle

gestattet.

genau mittig durchgesägt. Die halben

Stücke wurden anschließend mit stark

silberhaltigen Weichlot wieder zusammen gelötet.

Jetzt konnte ich daraus drei komplette

Lagerbuchsen fertigdrehen. Durch vorsichtiges

Anwärmen wurde die Lötstelle gelöst und ich hatte

meine sechs Lagerschalenhälften. Die Lagerschalen

werden durch einen Hohlzapfen gegen Verdrehen

gesichert, wobei der Hohlzapfen gleichzeitig eine

Ölzufuhr zur Lagerstelle

gestattet.

Jetzt endlich konnte ich die Radsätze mal zusammenbauen, das ließ sich auch gut an. Die Radbandagen werden später noch aufgeschrumpft.

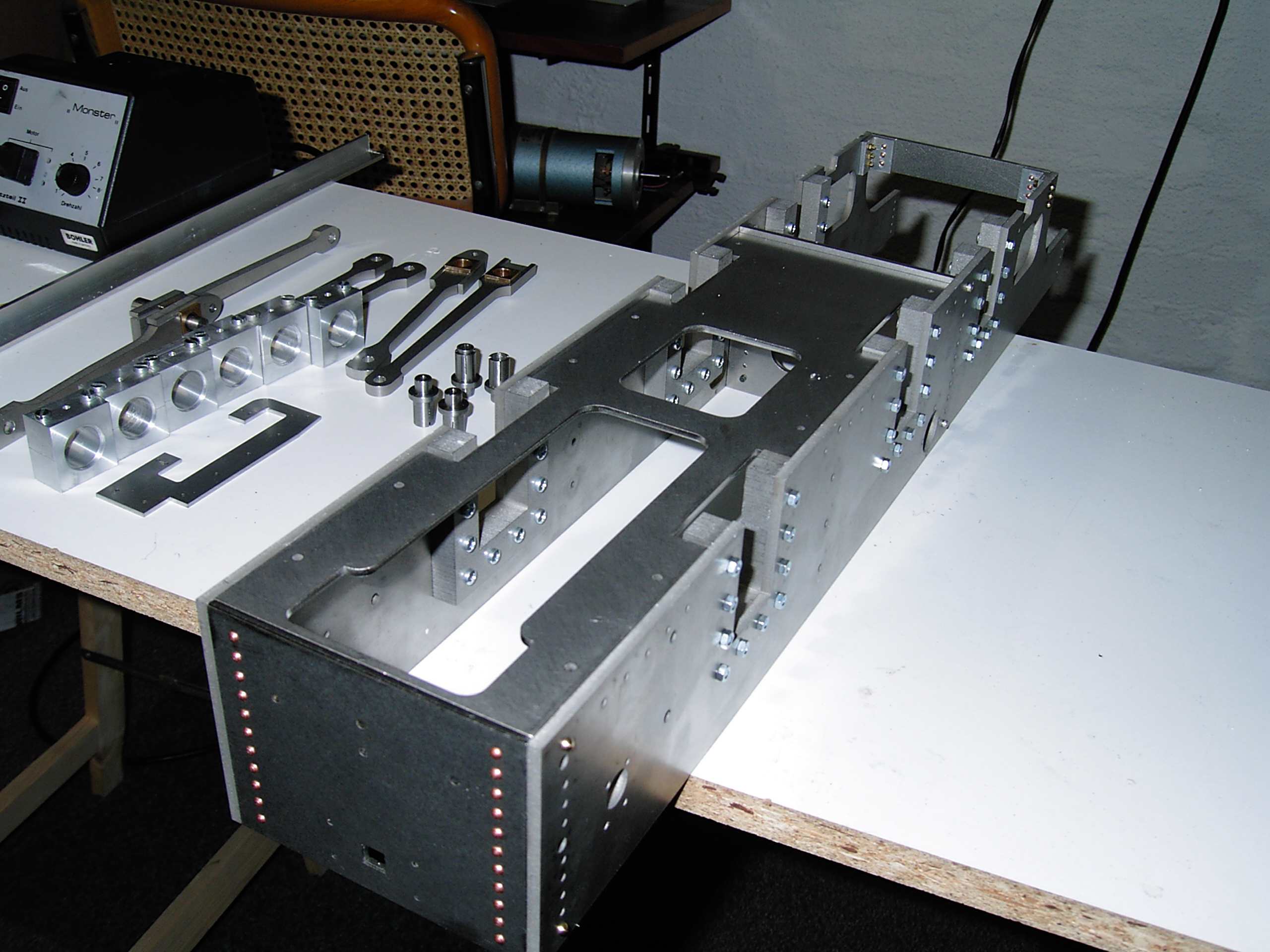

Der Maschinenrahmen

Basis der Maschine ist der

Maschinenrahmen. Wollte man ihn genau

maßstäblich erstellen, wäre beim Modell die

Blechstärke ca. 1,5 mm. Spätestens hier sträubten

sich bei mir die Nackenhaare. Eine gesunde

Alternative war dann eine Blechstärke von 4 mm und

für die Querverbindungen sind 2 mm ausreichend.

Genau genommen hat die Original T3 insgesamt vier

Querverbinder, jeweils einer vorne und hinten und

zwei weitere im vorderen und hinteren Drittel. Da

bei meiner

Maschinenrahmen. Wollte man ihn genau

maßstäblich erstellen, wäre beim Modell die

Blechstärke ca. 1,5 mm. Spätestens hier sträubten

sich bei mir die Nackenhaare. Eine gesunde

Alternative war dann eine Blechstärke von 4 mm und

für die Querverbindungen sind 2 mm ausreichend.

Genau genommen hat die Original T3 insgesamt vier

Querverbinder, jeweils einer vorne und hinten und

zwei weitere im vorderen und hinteren Drittel. Da

bei meiner

Maschine im vorderen Bereich, also

unterhalb Mitte Kessels noch ein Wasserkasten

eingebaut werden soll, den hatte die Originale T3

ja auch, und im vorderen Bereich, vor der ersten

Kuppelradachse, eine

Zwillings-Achs-Speisewasserpumpe angeordnet wird,

störte da ein Querverbinder. Somit wurde die

Konstruktion etwas verändert. Ein stabiles

Bodenblech sorgt diesbezüglich noch für eine

zusätzliche Stabilität. Um die Führung der

Achslagergehäuse zu optimieren sind die

Lagertaschen des Maschinenrahmens zusätzlich durch

sogenannte Achslagerführungen verstärkt. Auch

diese Führungen sowie alle anderen Teile der

Rahmenkonstruktion sind

wasserstrahlgeschnitten. Eine Vielzahl der

Verbindungsbohrungen wurden mitgestrahlt. Die

Rahmenteile werden

Maschine im vorderen Bereich, also

unterhalb Mitte Kessels noch ein Wasserkasten

eingebaut werden soll, den hatte die Originale T3

ja auch, und im vorderen Bereich, vor der ersten

Kuppelradachse, eine

Zwillings-Achs-Speisewasserpumpe angeordnet wird,

störte da ein Querverbinder. Somit wurde die

Konstruktion etwas verändert. Ein stabiles

Bodenblech sorgt diesbezüglich noch für eine

zusätzliche Stabilität. Um die Führung der

Achslagergehäuse zu optimieren sind die

Lagertaschen des Maschinenrahmens zusätzlich durch

sogenannte Achslagerführungen verstärkt. Auch

diese Führungen sowie alle anderen Teile der

Rahmenkonstruktion sind

wasserstrahlgeschnitten. Eine Vielzahl der

Verbindungsbohrungen wurden mitgestrahlt. Die

Rahmenteile werden

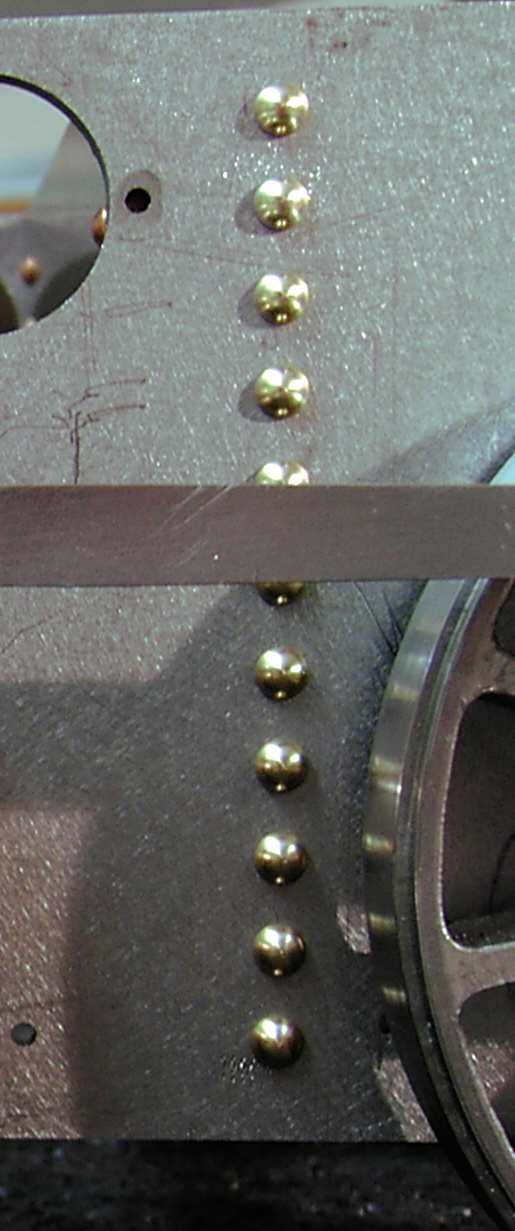

miteinander verschraubt bzw. vernietet.

Die Achslagerführungen sind mit den Rahmenwangen

innenseitig über hochfeste M3 A4

Torx-Senkschrauben verschraubt. Jetzt konnten die

Lagertaschen, bedingt durch die vorgesehenen

Materialzugaben, maßgenau gefräst werden. Das

Ergebnis kann sich dann auch sehen

lassen.

miteinander verschraubt bzw. vernietet.

Die Achslagerführungen sind mit den Rahmenwangen

innenseitig über hochfeste M3 A4

Torx-Senkschrauben verschraubt. Jetzt konnten die

Lagertaschen, bedingt durch die vorgesehenen

Materialzugaben, maßgenau gefräst werden. Das

Ergebnis kann sich dann auch sehen

lassen.

Kritisch wird es beim ersten Aufsetzen der

Kuppelstangen und zwar über

alle drei Achsen. Spätestens jetzt

zeigt sich wie genau man gearbeitet hat. Ich hatte

Glück, die Stangen paßten, allerdings lief es

nicht ganz sauber rund. Da waren noch

Stellen, an denen sich der Rundlauf etwas zwängte.

Dank der Klemmverbindung, Radnabe - Achse, konnte

sehr schnell eine Nachjustierung der Radstellungen

erreicht werden, die einen nunmehr einwandfreien

Rundlauf zur Folge hatte.

alle drei Achsen. Spätestens jetzt

zeigt sich wie genau man gearbeitet hat. Ich hatte

Glück, die Stangen paßten, allerdings lief es

nicht ganz sauber rund. Da waren noch

Stellen, an denen sich der Rundlauf etwas zwängte.

Dank der Klemmverbindung, Radnabe - Achse, konnte

sehr schnell eine Nachjustierung der Radstellungen

erreicht werden, die einen nunmehr einwandfreien

Rundlauf zur Folge hatte.

Die restliche Verschraubung des Rahmens war nur noch eine Formsache. Rahmen und Rahmenverbinder werden mit Alu-Winkel 15 x 15 x 3 verschraubt bzw. vernietet. Um das Erscheinungsbild zu verbessern wurden 2 mm Messing-Nietkopfschrauben für die Verbindung Rahmen - Aluwinkel, eingesetzt. Da diese Verbindungen praktisch nicht mehr gelöst werden, ist eine Sicherung dieser Schrauben und Muttern mit LOCTITE vorgesehen. Der eigentliche Rahmenverbinder wurde mit dem Aluwinkel über Kupfernieten vernietet.

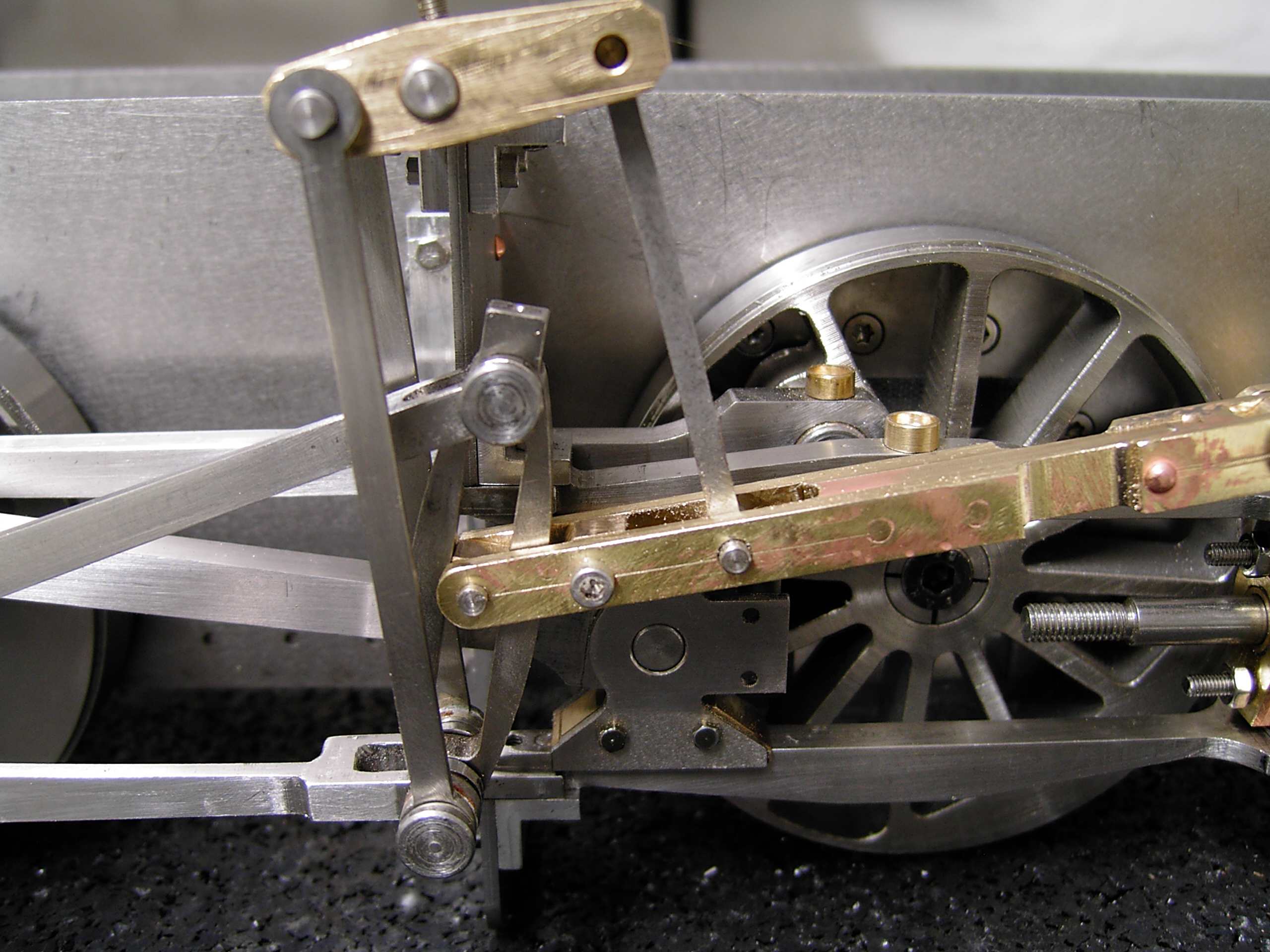

Die Steuerung

Die preußische T3 wurde überwiegend mit einer ALLAN-TRICK Steuerung betrieben, Verschiedentlich wurde auch eine Heusinger-Steuerung eingesetzt.

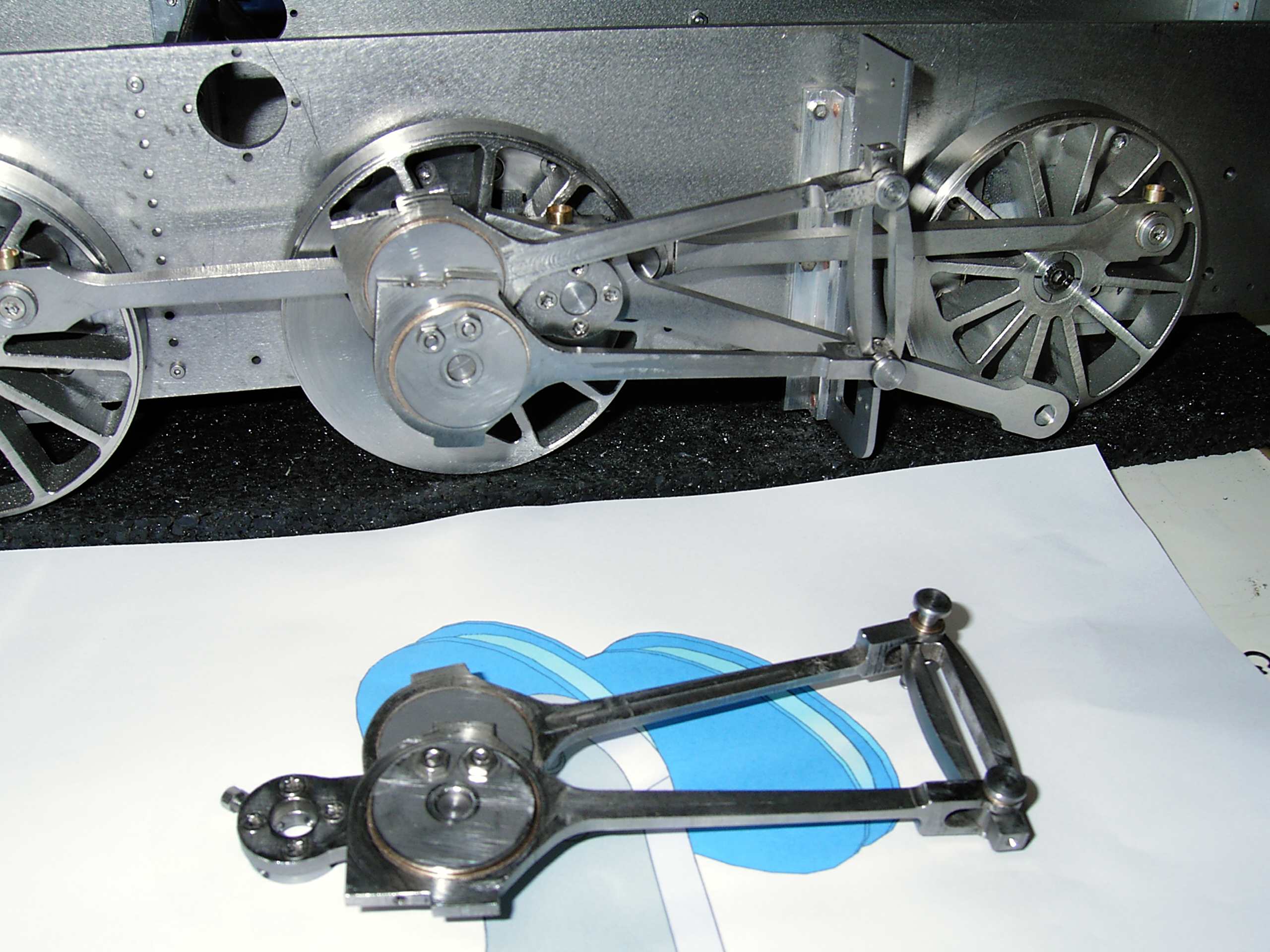

Auch mein Modell ist mit der

erstgenannten

Auch mein Modell ist mit der

erstgenannten

Steuerung ausgestattet. Offen gestanden - es

sieht toll aus wenn die Maschine in Aktion ist -

da ist die Vielzahl der sich bewegenden

Stangenelemente, eine wahre

Augenweide.

Steuerung ausgestattet. Offen gestanden - es

sieht toll aus wenn die Maschine in Aktion ist -

da ist die Vielzahl der sich bewegenden

Stangenelemente, eine wahre

Augenweide.

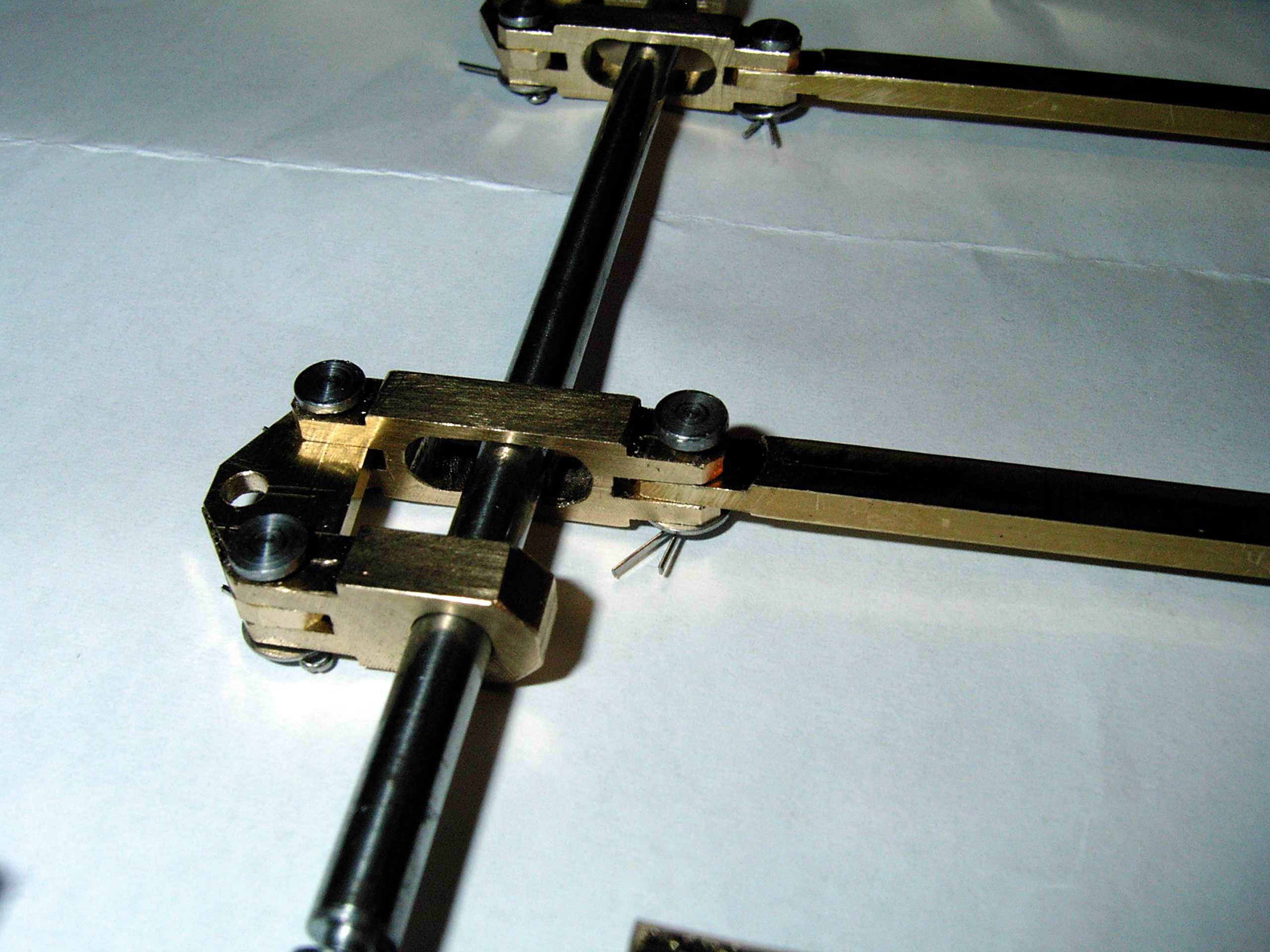

Auch die Steuerelemente lagen als Rohlinge vor

und wurden nach und nach fertig bearbeitet. Alle

Lagerstelle dieses Gestänges sind mit

Bronzebüchsen versehen,

Auch die Steuerelemente lagen als Rohlinge vor

und wurden nach und nach fertig bearbeitet. Alle

Lagerstelle dieses Gestänges sind mit

Bronzebüchsen versehen,

die entweder eingepresst oder wie schon erwähnt

verlötet wurden. Die Schwinge ist eine gerade

Ausführung, dies erleichtert die Bearbeitung. Der

darin gleitende Kulissenstein ist ebenfalls aus

Bronze gefertigt und wird über einem Bolzen

mit der Schieberschubstange verbunden. Diese

wiederum ist am anderen Ende über ein Gabelgelenk

mit der eigentlichen Schieberstange

gekuppelt.

die entweder eingepresst oder wie schon erwähnt

verlötet wurden. Die Schwinge ist eine gerade

Ausführung, dies erleichtert die Bearbeitung. Der

darin gleitende Kulissenstein ist ebenfalls aus

Bronze gefertigt und wird über einem Bolzen

mit der Schieberschubstange verbunden. Diese

wiederum ist am anderen Ende über ein Gabelgelenk

mit der eigentlichen Schieberstange

gekuppelt.

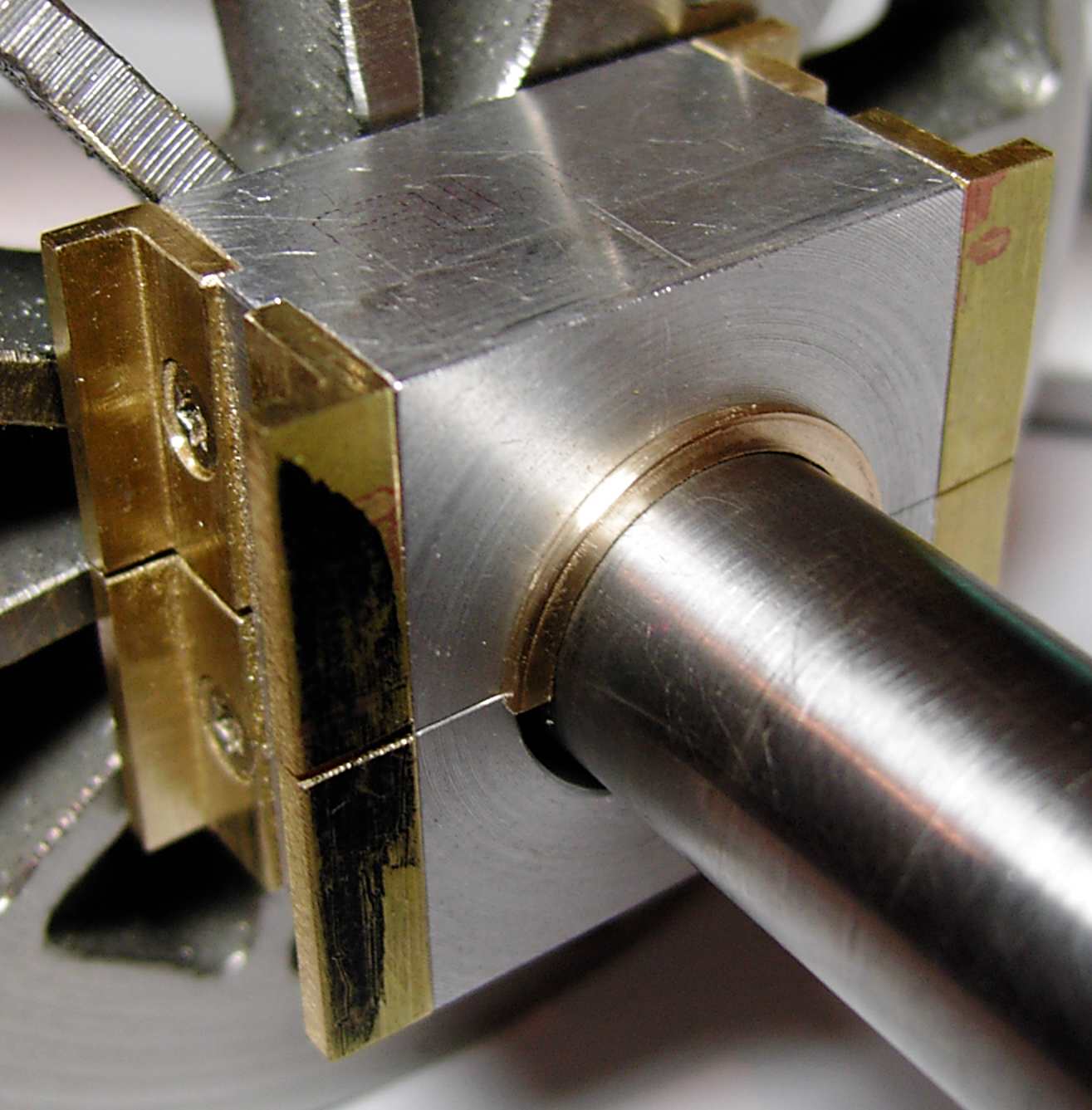

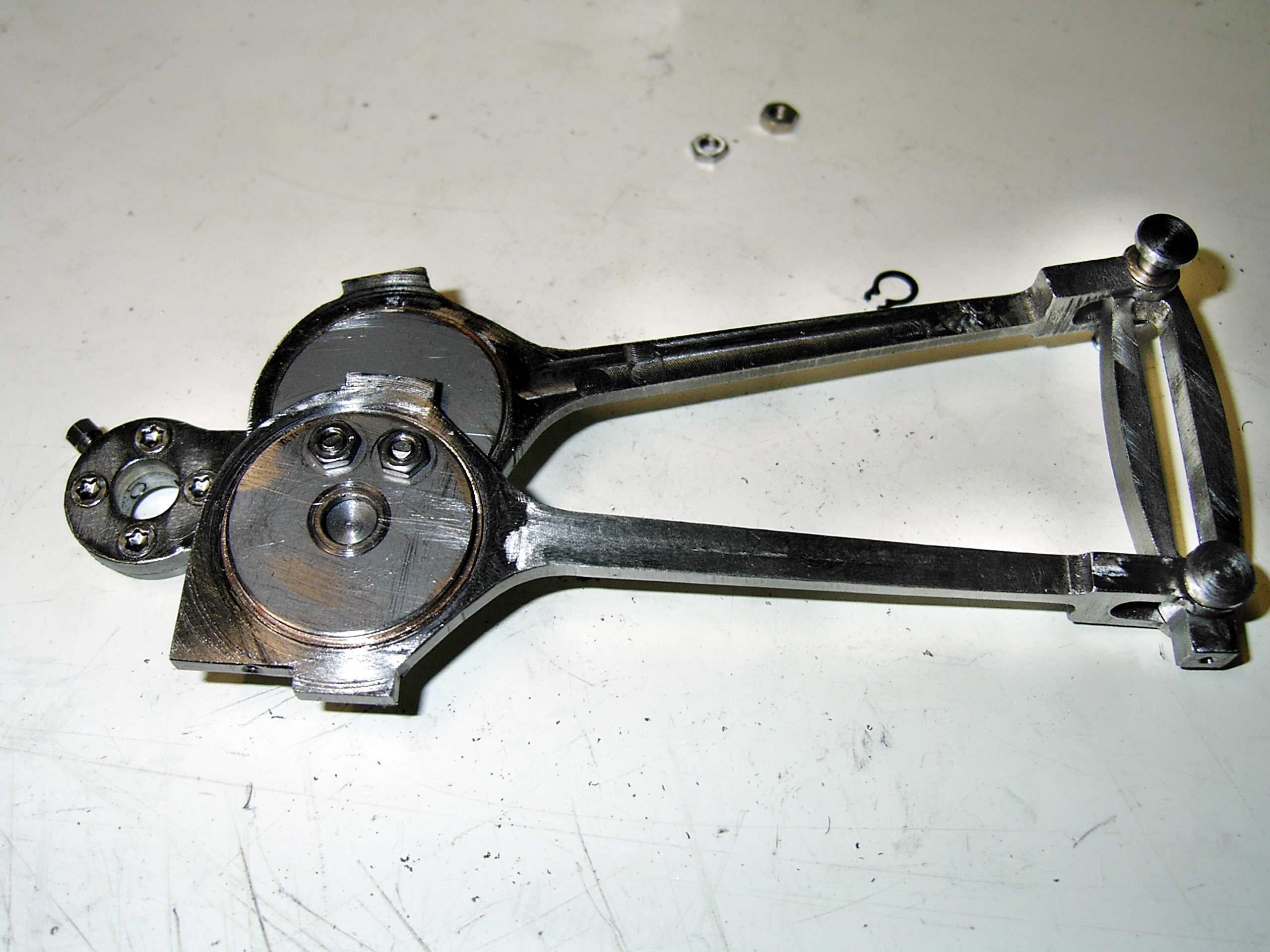

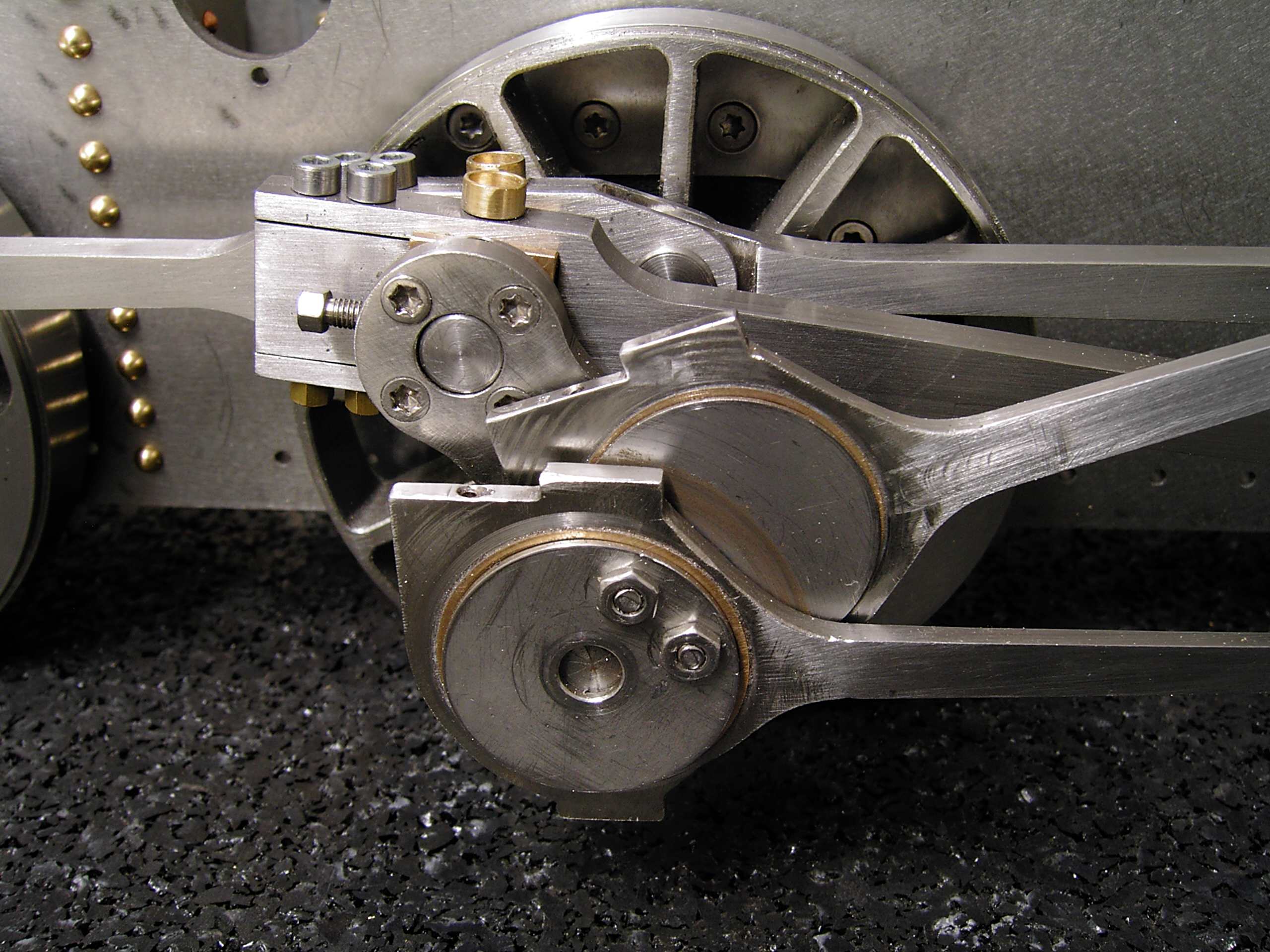

Die Befestigung des Exzenters auf

dem

Kurbelzapfen des Treibrades erfolgt

normalerweise über einen Vierkantsitz. Um aber

später eine Einstellmöglichkeit zu haben, wurde

von mir ein Stellring mit einer Führung entworfen,

auf die der Exzenter aufgesetzt

und

Kurbelzapfen des Treibrades erfolgt

normalerweise über einen Vierkantsitz. Um aber

später eine Einstellmöglichkeit zu haben, wurde

von mir ein Stellring mit einer Führung entworfen,

auf die der Exzenter aufgesetzt

und

mit dem Stellring verschraubt wird. Der

Stellring selbst wir über vier M3,

hochfesten A4 Schrauben, mit dem Kurbelzapfen

verspannt. Auf dem Bild rechts ist es zu sehen wie

die Sache funktioniert. Die etwas lange

Stellschraube ist nicht die

Endausführung!

mit dem Stellring verschraubt wird. Der

Stellring selbst wir über vier M3,

hochfesten A4 Schrauben, mit dem Kurbelzapfen

verspannt. Auf dem Bild rechts ist es zu sehen wie

die Sache funktioniert. Die etwas lange

Stellschraube ist nicht die

Endausführung!

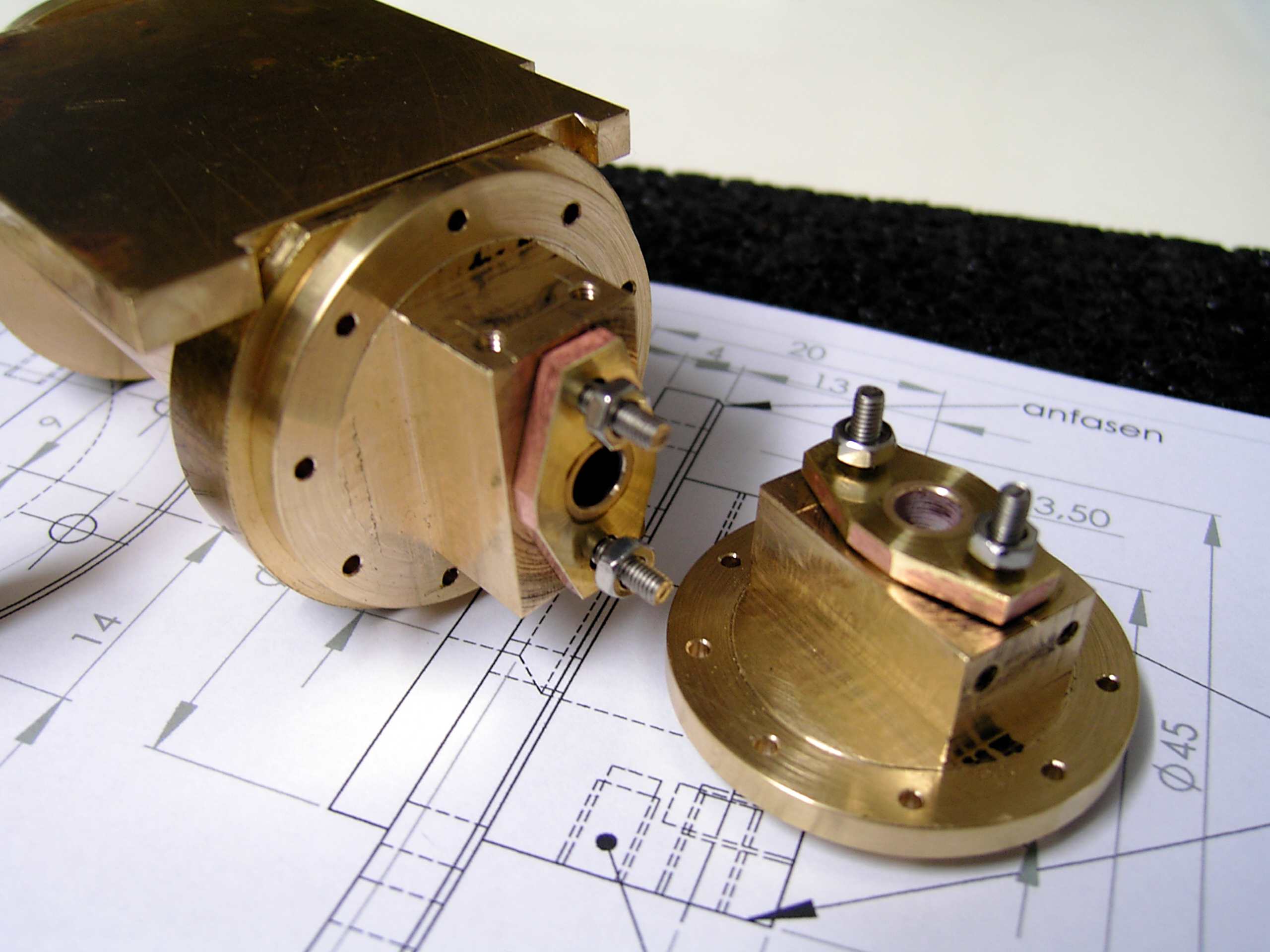

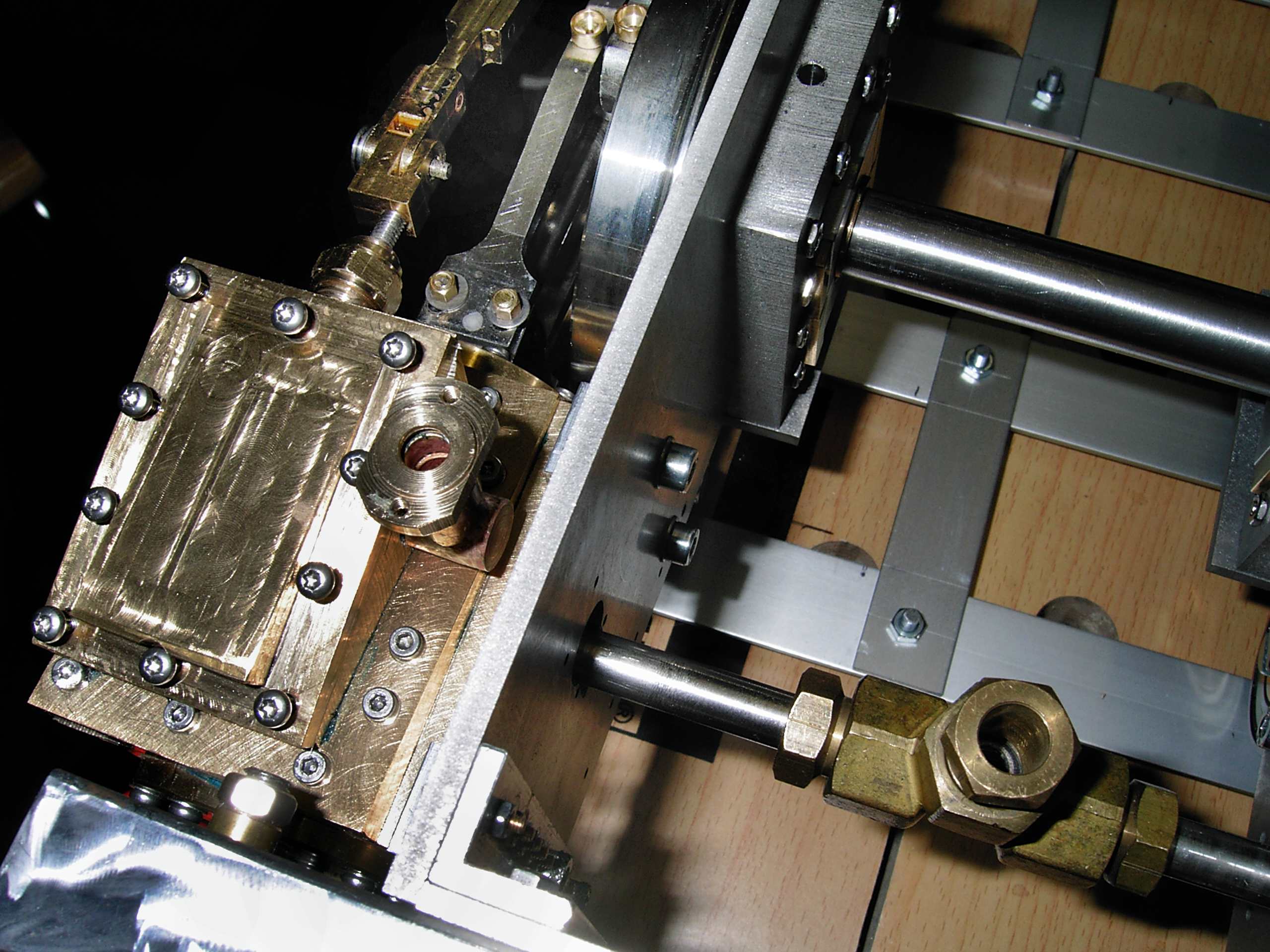

Die beiden Zylinder sind im vorderen

Bereich am Maschinenrahmen angeflanscht

und verschraubt. In der Regel sind die

Zylindergehäuse aus Grauguß gegossen. Das ist die

elegantere Lösung. Bei der Entwicklung des Modells

bin ich allerdings einen etwas anderen Weg

gegangen. Der gesamte Zylinder ist, wenn man so

will, aus einzelnen Komponente zusammen gesetzt,

teilweise hart verlötet und überwiegend

verschraubt. Das eigentliche Zylinderrohr wurde

aus Bronze gefertigt und hat einen

Kolbendurchmesser von 28 mm.

Bereich am Maschinenrahmen angeflanscht

und verschraubt. In der Regel sind die

Zylindergehäuse aus Grauguß gegossen. Das ist die

elegantere Lösung. Bei der Entwicklung des Modells

bin ich allerdings einen etwas anderen Weg

gegangen. Der gesamte Zylinder ist, wenn man so

will, aus einzelnen Komponente zusammen gesetzt,

teilweise hart verlötet und überwiegend

verschraubt. Das eigentliche Zylinderrohr wurde

aus Bronze gefertigt und hat einen

Kolbendurchmesser von 28 mm.

Aufgesetzt auf den beiden Rohrenden werden

jeweils ein Abschlussbund aus Messing. Dieser Bund

hat auch die entsprechenden Bohrungen für die

Zylinderdeckelbefestigung. Wie auf dem Bildern

ersichtlich, sind an den Abschlussbunden

Taschen angefräst, auf die eine Grundplatte für

den Schieberspiegel aufgesetzt ist. In dieser

Grundplatte sind wesentliche Dampfzufuhrkanäle

eingefräst. Das Zylinderrohr

verfügt an einer Stelle seines Umfanges

über eine gefräste Planfläche, die sich mit den

beiden Taschen der Abschlussbunde deckt.

Mittig dieser Taschen, sind die Einströmkanäle für

die Dampfzufuhr angeordnet. Wird jetzt die

Grundplatte für den Schieberspiegel aufgelegt

bildet sich ein geschlossenes Kanalsystem für die

Dampfzufuhr von den Steuerschlitzen her. Mit

Messing-Hilfsschrauben wird die Grundplatte mit

den beiden Abschlussbunden, bei eingesetztem

Zylinderrohr, verschraubt und die gesamte

Einheit bei ca. 750-800 ° hart verlötet. Wichtig

beim Löten ist

verfügt an einer Stelle seines Umfanges

über eine gefräste Planfläche, die sich mit den

beiden Taschen der Abschlussbunde deckt.

Mittig dieser Taschen, sind die Einströmkanäle für

die Dampfzufuhr angeordnet. Wird jetzt die

Grundplatte für den Schieberspiegel aufgelegt

bildet sich ein geschlossenes Kanalsystem für die

Dampfzufuhr von den Steuerschlitzen her. Mit

Messing-Hilfsschrauben wird die Grundplatte mit

den beiden Abschlussbunden, bei eingesetztem

Zylinderrohr, verschraubt und die gesamte

Einheit bei ca. 750-800 ° hart verlötet. Wichtig

beim Löten ist

eine ausreichende Wärmequelle, sonst

gibt es Probleme beim sauberen Fliessen des

Silberlotes. Anschliessend habe ich den gelöteten

Zylinderkörper in kochende Zitronensäure gelegt

und somit vom Lötzunder gereinigt. Das

funktioniert hervorragend in einem feuerfesten

Glasbehälter bei Aufheizung in der Mikrowelle.

Meine Frau hat zwar geknurrt, aber ich habe das

als Erkältungerscheinung gewertet und

ignoriert.

eine ausreichende Wärmequelle, sonst

gibt es Probleme beim sauberen Fliessen des

Silberlotes. Anschliessend habe ich den gelöteten

Zylinderkörper in kochende Zitronensäure gelegt

und somit vom Lötzunder gereinigt. Das

funktioniert hervorragend in einem feuerfesten

Glasbehälter bei Aufheizung in der Mikrowelle.

Meine Frau hat zwar geknurrt, aber ich habe das

als Erkältungerscheinung gewertet und

ignoriert.

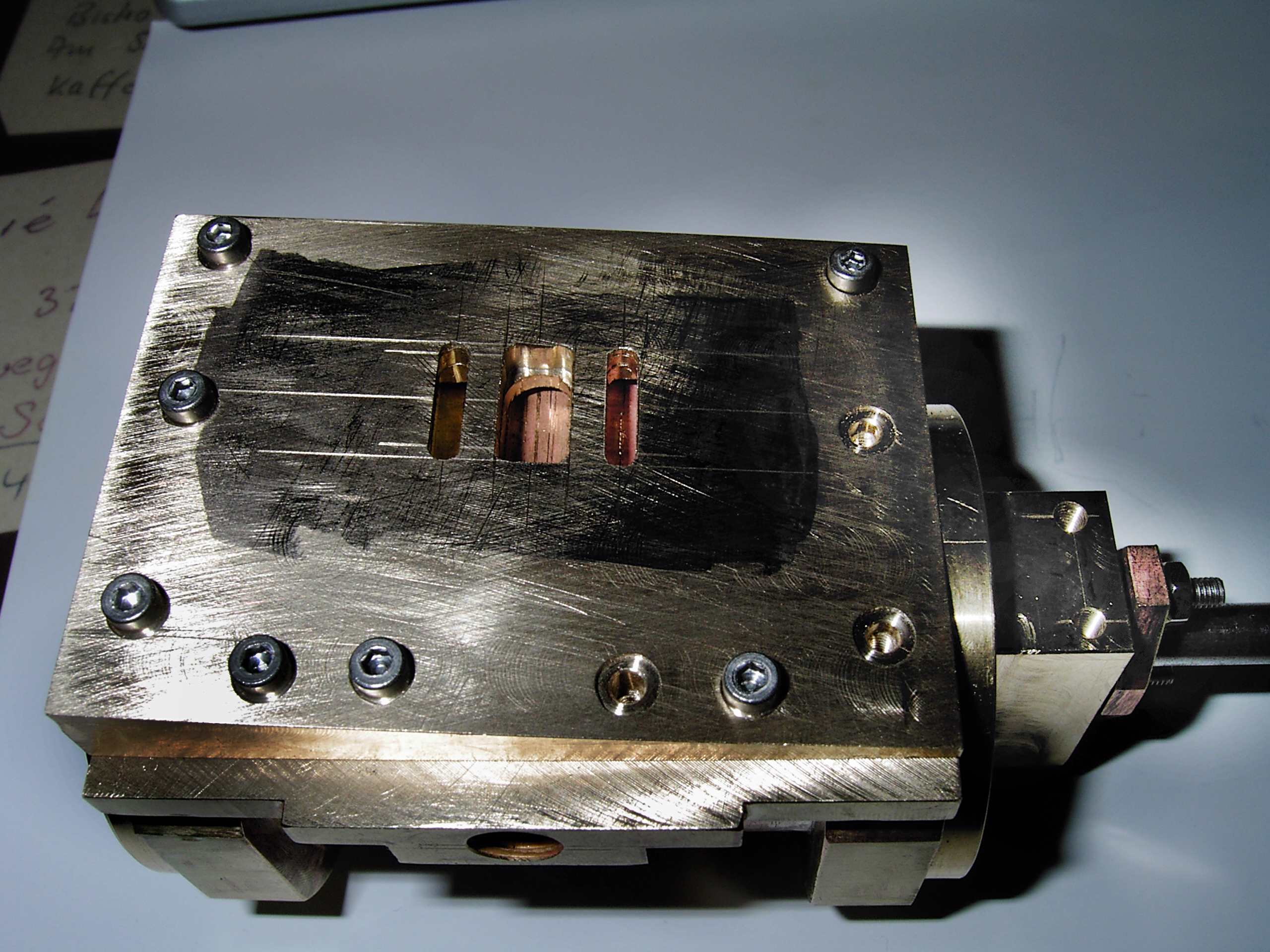

Jetzt konnte ich mit dem weiteren Aufbau des

Zylinders fortfahren. Auf die Spiegelgrundlatte

wird die Spiegelplatte aufgelegt und verschraubt.

Zuvor sind beide Dichtflächen

eben geschmirgelt und anschließend noch auf

einer dicken Glasscheibe mit Nass-Schleifpulver

plan geschliffen worden.

Dennoch habe ich eine Dichtfolie

dazwischen gelegt. Zusätzlich Dichtmasse ist

unbedingt zu empfehlen.

Dennoch habe ich eine Dichtfolie

dazwischen gelegt. Zusätzlich Dichtmasse ist

unbedingt zu empfehlen.

Solange die Maschine noch nicht mit Dampf betrieben wird und sich im Teststadium befindet, setze ich Kolben aus Teflon ein, Das schont ein wenig die Zylinderbohrungen. Als nächstes wurden die Zylinderdeckel vorne und hinten aufgesetzt und verschraubt. Auch hier wurde wiedere eine Dichtfolie eingesetzt, wie übrigens auch bei allen anderen Trennfugen. Bestens hierfür hat sich Backfolie bewährt. Diese Folie ist ein dünnes, gebundenes Gewebe, hochtemperaturfest.

Bevor der Schieberkasten aufgeschraubt wird,

sollte man tunlichst den Arbeitsschieber auf dem

Schieberspiegel einschleifen. Die Schieberstange

wird in einer eingeschraubten

Schieberstangenstopfbuchse geführt und wird über

eine besondere Aufnahme lose mit dem Schieber

verbunden. Wenn ich sage lose, dann ist damit das

seitliche und horizontale Spiel gemeint,

Achsial darf das Spiel der Aufnahme nur 0,1 - 0,2

mm betragen,

sonst geht's in die Steuerung

ein.

sonst geht's in die Steuerung

ein.

Letztlich wird dann noch der Schieberkastendeckel aufgeschraubt. Die Dampfzuführung zum Zylinder erfolgt, bedingt durch die Schiebersteuerung, innen, seitlich in das Schiebergehäuse. Da die baulichen Platzverhälnisse an dieser Stelle sehr beengt sind, wurde ein 90° Winkelrohr mit Flanschanschluss für die Dampfzuleitung entwickelt. Dieses Winkelrohr ist in den Schieberkastenrahmen eingeschraubt. Aus der Spiegelgrundlatte heraus, seitlich, innen, wird die Auspuffleitung angeordnet. Diese führt durch die Rahmenwange und endet in eine modifizierte T-Verschraubung. Die Abdichtung hier erfolgt einfach über O-Ringe, die mit einer Einschraubtülle dicht gespannt werden.

An den vorderen Zylinderdeckel sind die obere und untere Gleitbahn für den Kreuzkopf angelenkt. Diese wiederum werden mit ihrer Gegenseite an den sogenannten Gleitbahnhalter verschraubt.

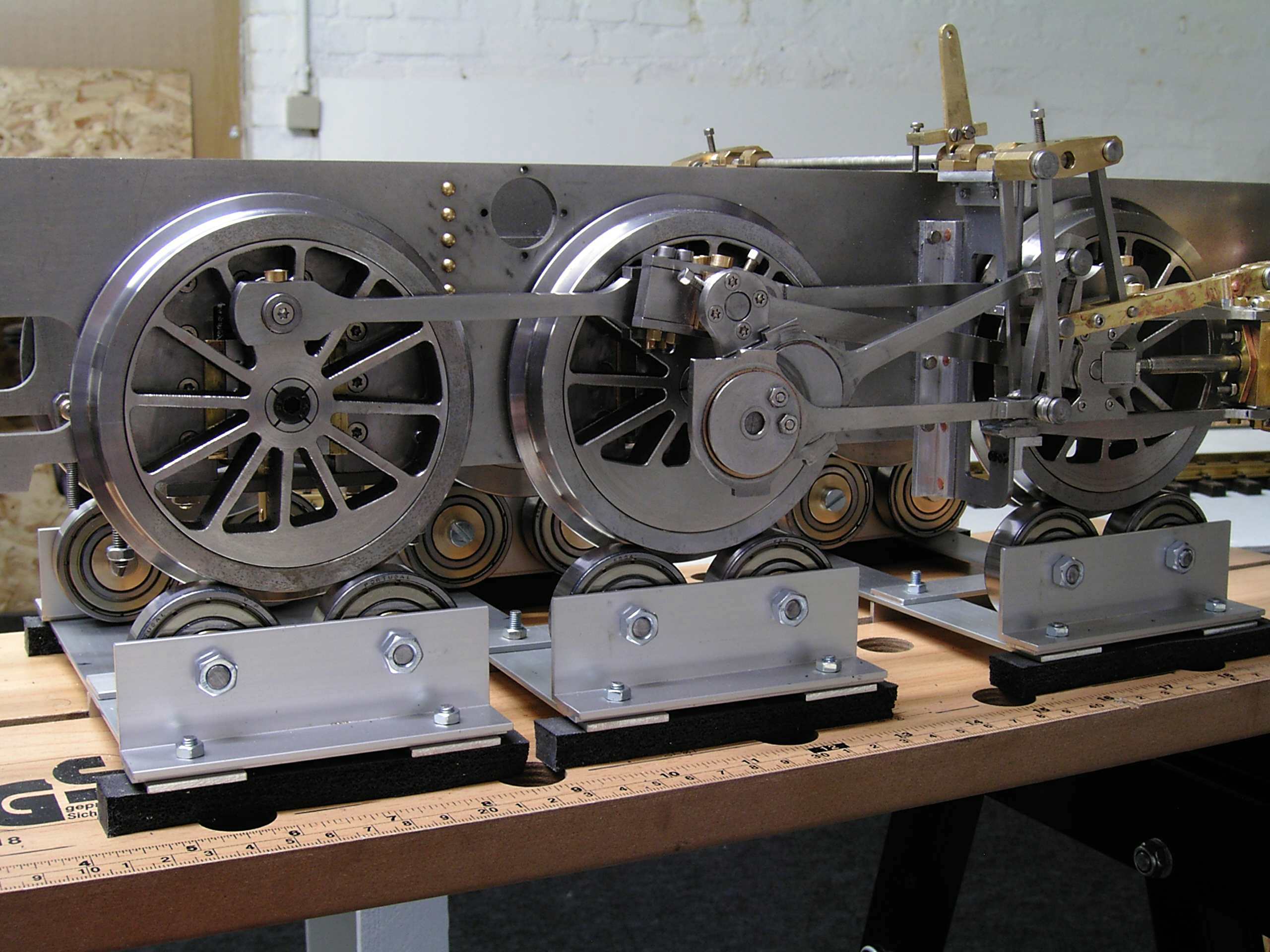

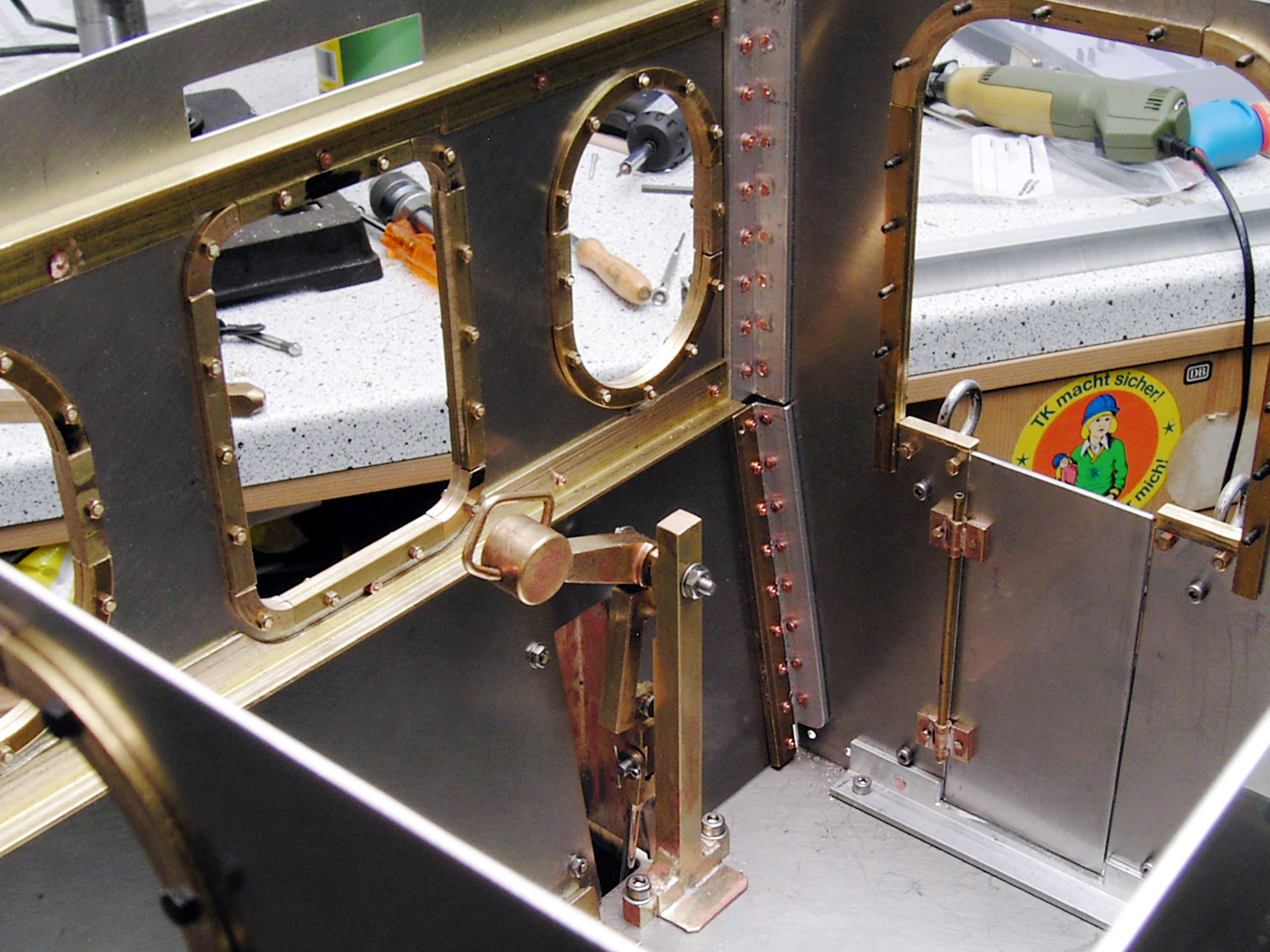

Das Bremssystem der T3 ist verhältnismäßig einfach

gehalten. Es is eine sogenannte

Fall-Gewichtsbremse eingebaut die in der Regel nur

zwei Endeinstellungen hat. Entweder die Bremse ist

angelegt und wenn der Bremshebel in die andere

Richtung bewegt wird, ist die Bremse

geöffnet.

Eigentlich dient diese Bremse nur der

Stillstandssicherung der

Maschine.

Eigentlich dient diese Bremse nur der

Stillstandssicherung der

Maschine.

Da mir beim Original die Mechanik nun doch zu

einfach erschien, wollte ich erreichen, dass

zumindest gewährleistet ist, dass die Bremsbacken

sich an den betroffenen Rädern gleichmässig

anlegen und somit auch entsprechend

wirken.

Dies erreichte ich durch den Einbau eines Brems-Hebel-Ausgleichsystems. Die Bilder sollen die Verwirklichung dieses Systems verdeutlichen.

Auf nebenstehenden Bilder ist als Kernstück, die

Ausgleichstraverse des Bremsgestänges recht gut zu

erkennen. Weitere Bilder zeigen die Mechanik für

die Bremsen unterhalb des Führerhauses und die

Anordnung der Gewichtsbremse im

Führerhaus.

© 2001 by • Wilhelm Tölke